Вы уже знаете, что Обработка на ЧПУ для аэрокосмических деталей оставляет нулевое пространство для ошибок.

Но как обеспечить, чтобы ваш поставщик действительно мог выполнить критически важные для полета компоненты без компромисса по безопасности или срокам?

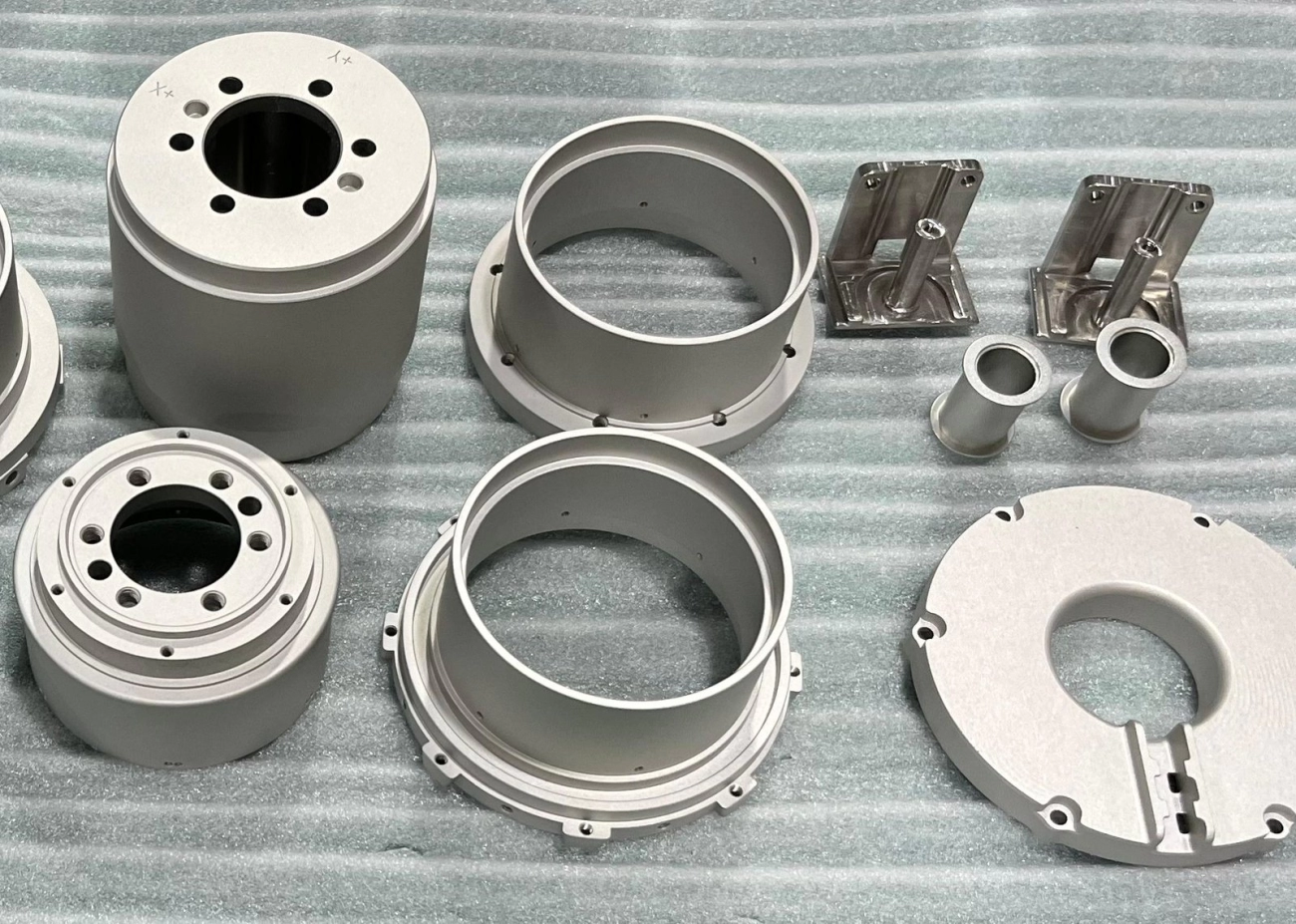

Речь идет не только о резке металла; речь идет о мастерстве в "Большой Тройке" отрасли: экстремальной точность, экзотической материалами, и незыблемой основах сертификации.

Будь то проектирование структурных ребер из Аэрокосмический алюминий марки 7075 или требование многоосевого ЧПУ-фрезерования для сложных турбинных лопаток, разница между успешным запуском и застрявшим проектом часто измеряется в микронах.

В этом руководстве вы узнаете, как правильно выбрать производителя, начиная с понимания соответствия стандартам AS9100 и ISO 9001 и до нюансов обработки Титан Grade 5.

Давайте погрузимся в детали.

Стандарты точности в аэрокосмической отрасли: почему важна точность

Когда жизни зависят от механической целостности, ошибок быть не может. В ZSCNC мы понимаем, что точная обработка ЧПУ для аэрокосмических компонентов — это не просто резка металла, а снижение риска и обеспечение абсолютной безопасности. В отрасли, где одна ошибка может иметь катастрофические последствия, мы рассматриваем каждый проект как обязательство без дефектов. Наша задача — поставлять детали, которые работают безупречно на высоте 30 000 футов.

Определение допусков в аэрокосмической промышленности и точности до уровня микронов

В производстве в аэрокосмической отрасли «достаточно близко» не существует. Мы регулярно работаем в пределах микронных допусков диапазонов, часто устанавливая спецификации настолько жестко, что ±0.005мм. Эта точность критична для критически важные для полета компоненты где аэродинамическая эффективность и структурная жесткость имеют первостепенное значение.

Будь то производство гидравлических коллекторов или компонентов шасси, достижение жестких допусков на отверстия и соединения не обсуждается. Даже микроскопические отклонения могут привести к вибрационным проблемам, утечкам топлива или преждевременной усталости. Мы используем высокоточное оборудование, чтобы обеспечить соответствие каждой детали цифровому двойнику вашего проекта.

Объяснение геометрического размерного и допускного контроля (GD&T)

Линейные размеры дают только половину картины. Чтобы обеспечить правильную посадку и функционирование деталей в сложных сборках, мы строго полагаемся на Геометрическое размерное и допусковое проектирование (GD&T). Недостаточно, чтобы отверстие имело правильный диаметр; его положение относительно других элементов должно быть точным.

Наша инженерная команда профессионально интерпретирует сложные обозначения GD&T, чтобы гарантировать:

- Истинное положение: Обеспечивая идеальное совмещение крепежных элементов и сопрягаемых деталей.

- Плоскостность и параллельность: Критичны для герметичных поверхностей, чтобы предотвратить потерю давления.

- Цилиндричность и концентричность: Важны для вращающихся компонентов, чтобы предотвратить колебания и износ.

Технология пятиосевой обработки для сложных геометрий

Современные конструкции самолетов характеризуются органическими, аэродинамическими формами, с которыми традиционные трехосевые машины не могут эффективно справляться. Наши передовые 5-осевые возможности фрезерования ЧПУ позволяют нам обрабатывать сложные геометрии — такие как лопатки турбин, импеллеры и профили крыльев — за одну настройку.

Используя технологию 5-осевого обработки, мы достигаем:

- Снижение ошибок при сборке: Меньшее количество смен креплений означает более высокую общую точность.

- Превосходные поверхности: Короткие режущие инструменты уменьшают вибрацию и следы реза.

- Более высокая пропускная способность: Сложные детали обрабатываются одновременно, что ускоряет сроки выполнения заказа.

Тепловая стабильность и предотвращение деформации

Обработка вызывает значительный нагрев, а тепловое расширение — враг точности. Если деталь нагревается во время резки, она может иметь правильные размеры на станке, но сжаться после охлаждения и выйти за допуски. Мы внедряем строгие протоколы для управления тепловой стабильностью и предотвращения деформации:

- Объекты в климат-контролируемых помещениях: Мы поддерживаем постоянную температуру окружающей среды, чтобы минимизировать расширение и сжатие материалов.

- Стресс-отдых в процессе обработки: Для тонкостенных деталей мы выполняем этапы снятия напряжений, чтобы предотвратить деформацию после удаления материала.

- Системы охлаждения под высоким давлением: Мы используем передовые стратегии охлаждения для стабилизации температуры заготовки во время интенсивных циклов обработки.

Выбор материалов для аэрокосмической обработки ЧПУ

Выбор правильного материала критически важен при производстве готового к полету оборудования. В ZS CNC мы строго соблюдаем спецификации материалов, чтобы каждый компонент соответствовал необходимым показателям прочности к весу и стандартам термостойкости, требуемым для полета. Мы закупаем высококачественный материал для поддержки точная обработка ЧПУ для аэрокосмических компонентов, обеспечивая прослеживаемость от исходного блока до готовой детали.

Алюминиевые сплавы авиационного класса (7075-T6 и 6061-T6)

Алюминий остается основным материалом для конструкций самолетов благодаря своему отличному соотношению прочности к весу. Мы часто используем аэрокосмический алюминий марки 7075 для высоконагруженных конструктивных деталей, поскольку его прочность сопоставима со многими сталями, но при этом он значительно легче. Для компонентов, требующих лучшей коррозионной стойкости и свариваемости, мы используем алюминий 6061 и 2026.

Наш 5-осевые услуги ЧПУ обработки для сложных алюминиевых деталей позволяют нам обрабатывать сложные геометрии в этих сплавах при сохранении точных допусков. Распространенные области применения включают:

- Алюминий 7075: Шестерни, валы и части фюзеляжа.

- Алюминий 6061: Крыльевые конструкции и гидравлические фитинги.

- Алюминий 2026: Конструктивные применения с высоким напряжением.

Обработка титана Grade 5 и твердых металлов

Для деталей, подвергающихся экстремальному нагреву или требующих превосходной коррозионной стойкости, мы специализируемся на обработке титана Grade 5. Этот сплав (Ti-6Al-4V) обладает наивысшим соотношением прочности к весу среди всех металлургических элементов, что делает его незаменимым для компонентов реактивных двигателей и крепежных элементов воздушных судов.

Обработка алюминия и титана для аэрокосмической промышленности требует жестких настроек и современного инструмента для предотвращения упрочнения материала. Наше предприятие оснащено для обработки этих твердых металлов, а также различных марок нержавеющей стали (303, 304, 316) и обычной стали, что обеспечивает долговечность там, где это важно.

Пластики высокой производительности: PEEK, POM и PTFE

Аэрокосмическая инженерия — это не только металл; инженерные пластики играют важную роль в снижении веса внутренних компонентов, электрических изоляторов и уплотнений. Мы обрабатываем пластики высокой производительности, устойчивые к химическому разрушению и сохраняющие стабильность на высоте.

- PEEK: Используются для подшипников и поршневых деталей благодаря высокой термической стабильности.

- POM (Delrin): Отлично подходят для жестких, низкофрикционных компонентов.

- PTFE: Идеально подходит для изоляции проводки и уплотнений.

Мы также обрабатываем пластиковые материалы из PTFE и нейлон по точным спецификациям, предоставляя комплексное решение как для конструкционных, так и для неконструкционных потребностей в аэрокосмической отрасли.

Основные сертификаты и обеспечение качества

В аэрокосмическом секторе качество — это не просто цель; это абсолютная основа для безопасности и производительности. Когда мы занимаемся Обработкой с ЧПУ для деталей аэрокосмической промышленности: основы точности, материалов и сертификации они являются столпами нашей деятельности. Мы понимаем, что даже одно отклонение в допусках может поставить под угрозу всю систему, поэтому наши системы управления качеством интегрированы в каждый этап производства.

Соответствие ISO 9001:2015 и AS9100

Наше предприятие работает строго в рамках сертификации ISO 9001:2015, которая служит основой для последовательного и высокого качества производства. В то время как стандарт AS9100 является конкретным стандартом для аэрокосмической отрасли, наша структура ISO 9001:2015 обеспечивает выполнение строгих требований к контролю процессов и управлению рисками, необходимым для критически важные для полета компоненты. Наши строгие стандартах контроля качества позволяют нам соответствовать высоким требованиям клиентов из аэрокосмической отрасли, обеспечивая, что каждый рабочий процесс — от приема сырья до окончательной отгрузки — задокументирован, повторяем и проверяем.

Процесс инспекции: CMM и первичная проверка образца (FAI)

Проверка микронных допусков требует современного измерительного оборудования. Мы не полагаемся на ручные проверки для сложных геометрий. Вместо этого мы используем Координатно-измерительную машину (КИМ) для подтверждения того, что физическая деталь соответствует CAD-спецификациям вплоть до мельчайших деталей.

Для новых проектов в аэрокосмической отрасли мы внедряем Проверка первичного образца (FAI). Этот процесс подтверждает метод производства перед началом полномасштабного производства, обеспечивая, что наш Процессы производства выделяют детали, которые идеально соответствуют размерам.

- Промежуточная инспекция: Постоянный мониторинг во время обработки для раннего выявления отклонений.

- Окончательная проверка: Всесторонняя проверка всех размеров и поверхностных покрытий.

- Отчётность: Подробные отчёты о проверке предоставляются с каждой поставкой.

Отслеживаемость материалов, соответствие DFARS и RoHS/REACH

Для аэрокосмических приложений обязательна информация о происхождении материала. Мы обеспечиваем полную отслеживаемость и сертификацию материалов для каждой партии металла или пластика, которую мы обрабатываем. Будь то резка Аэрокосмический алюминий марки 7075 или титан Grade 5, мы предоставляем отчёты о проверке на заводе (MTR), которые прослеживают материал до литейного завода.

Мы также поддерживаем соответствие глобальным стандартам:

- DFARS: Закупка материалов, соответствующих требованиям оборонных закупок, при необходимости.

- RoHS/REACH: Обеспечение соответствия материалов и покрытий экологическим стандартам безопасности.

Предоставляя полную документацию и сертификаты для аэрокосмической обработки, мы даём нашим партнёрам уверенность в безопасности, соответствии и готовности их цепочки поставок к полёту.

Варианты отделки поверхности для долговечности в аэрокосмической промышленности

Компоненты аэрокосмической техники сталкиваются с одними из самых суровых условий, от сверхнизких стратосферных температур до палящего жара двигательного сгорания. Грубая обработанная деталь просто не сможет выжить в этих условиях без надлежащей защиты. В ZS CNC мы рассматриваем отделку поверхности не только как эстетический этап, но и как важный инженерный процесс, который продлевает срок службы критически важные для полета компоненты. Мы предлагаем комплексное решение для обработки и отделки, обеспечивая готовность таких деталей, как аэрокосмический алюминий марки 7075 кронштейны или титановые фитинги, к установке при доставке.

Анодирование (Тип II и III) для защиты от коррозии

Для алюминиевых сплавов анодирование является отраслевым стандартом для долговечности. Этот электрохимический процесс утолщает естественный оксидный слой на поверхности металла, делая его тверже и более устойчивым к износу.

- Тип II (Стандарт): Обеспечивает отличную защиту от коррозии и позволяет окрашивать, часто используется для внутренних деталей кабины или неструктурных корпусов.

- Тип III (Твердый слой): Создает более толстое, плотное покрытие, идеально подходящее для деталей с высоким износом, таких как шестерни, поршни и внешние структурные элементы.

Пассивирование для компонентов из нержавеющей стали

Когда обработки нержавеющей стали для аэрокосмических применений, на поверхности могут оставаться микроскопические частицы железа, что может привести к ржавчине. Пассивирование — это химическая обработка, которая удаляет эти загрязнения, повышая естественную коррозионную стойкость металла без изменения допусков детали. Это обязательно для топливных систем и гидравлических фитингов, где отказ недопустим.

Обработка шариковым пескоструйным методом и полировка для контроля шероховатости поверхности

Текстура поверхности влияет на все: от усталостной прочности до гидродинамики. Мы используем шариковое пескоструйное очищение для удаления следов инструментов и создания однородного матового покрытия, что также способствует снятию напряжений за счет сжатия поверхностного слоя. Для деталей, требующих минимального трения, таких как валы или поверхности подшипников, мы применяем точную полировку. Понимание влияния шероховатости поверхности на характеристики детали имеет важное значение; более гладкая поверхность (низкое значение Ra) значительно снижает износ и трение в движущихся узлах.

Сравнение популярных отделок для аэрокосмической промышленности

| Процесс отделки | Основная выгода | Типичный материал | Пример применения |

|---|---|---|---|

| Анодирование (Тип III) | Износостойкость и коррозионная стойкость | Алюминий 6061/7075 | Компоненты шасси, структурные кронштейны |

| Пассивирование | Химическая чистота | Нержавеющая сталь 304/316 | Топливные клапаны, крепежные элементы, гидравлические фитинги |

| Пескоструйные работы | Ровная матовая текстура | Металлы и пластики | Панели приборов, неметаллические поверхности |

| Полировка | Низкое трение (низкий Ra) | Титан, сталь | Лопатки турбин, поверхности подшипников |

Выбор подходящего партнера по обработке аэрокосмической техники

Выбор поставщика для Обработка на ЧПУ для аэрокосмических деталей выходит за рамки простого поиска мастерской; вам нужен партнер, который понимает критическую важность авиационного оборудования. В ZS CNC мы сочетаем техническую экспертизу с операционной эффективностью, чтобы поддерживать вашу цепочку поставок от концепции до конечной доставки.

Быстрое реагирование и сроки изготовления прототипов

В аэрокосмической промышленности задержки недопустимы. Мы уделяем приоритетное внимание скорости, не ставя под угрозу точность. Наша команда предоставляет подробные расценки в течение 24 часов с момента получения ваших CAD-файлов. Эта гибкость распространяется и на наш цех, где мы специализируемся на быстром прототипировании для аэрокосмической отрасли, что позволяет инженерам быстро проверять посадку и функциональность. Оптимизируя наш рабочий процесс, мы обеспечиваем быстрое время выполнения заказов и оперативную глобальную доставку, чтобы ваш график разработки не сбивался.

Бесплатный DFM-анализ для оптимизации конструкции

Мы верим в выявление проблем до начала обработки металла. Наша команда инженеров предлагает бесплатный Обратную связь по проектированию для производства (DFM) анализ для каждого проекта. Мы рассматриваем ваши 3D-модели, чтобы предложить модификации, которые улучшат обрабатываемость и снизят затраты. Например, понимание обрабатываемости алюминия 6061 и оптимизации конструкции может помочь вам минимизировать отходы материала и сократить время цикла, сохраняя при этом структурную целостность.

Масштабируемость от прототипа до производства

Наши возможности созданы для роста вместе с вашим проектом. Если вам нужен один сложный прототип или крупносерийное производство критически важные для полета компоненты, у нас есть возможности для реализации. Мы плавно переходим от первоначального отбора образцов к полномасштабному производству. Наше предприятие оснащено для обеспечения строгой согласованности, необходимой для серийного производства детали для аэрокосмической обработки, гарантируя, что тысячная деталь будет такой же точной, как и первая.

- Гибкость: Поддержка как мелкосерийного/малообъемного, так и крупносерийного производства.

- Последовательность: Процессы ISO 9001:2015 применяются к каждой партии.

- Эффективность: Комплексное обслуживание, включая механическую обработку и финишную обработку поверхности.

Часто задаваемые вопросы об аэрокосмической обработке на станках с ЧПУ

Каков стандартный допуск для аэрокосмических деталей?

Аэрокосмические компоненты требуют исключительной точности, поскольку даже микроскопическое отклонение может привести к механической неисправности на больших высотах. В то время как стандартная коммерческая обработка часто работает в пределах ±0,1 мм, критические для полета детали требуют гораздо более строгого контроля. В ZSCNC наше современное оборудование позволяет нам достигать стандартов точности промышленного уровня ЧПУ-обработки, достигая допусков так же точных, как ±0.005мм. Такой уровень точности обеспечивает идеальную посадку сложных геометрий, таких как турбинные лопатки или топливные коллекторы, в сборке.

Какой алюминиевый сплав лучше всего подходит для конструкций самолетов?

Выбор материала в значительной степени зависит от конкретного применения детали, но Алюминий 7075-T6 широко считается лучшим выбором для конструктивных элементов с высокой нагрузкой. Он предлагает соотношение прочности к весу, сравнимое с некоторыми сталями, что делает его идеальным для крыльевых конструкций и каркасов фюзеляжа. Для внутренних компонентов, кронштейнов или фитингов, требующих хорошей коррозионной стойкости и свариваемости, Алюминий 6061-T6 является стандартом. Мы предоставляем кастомные алюминиевые детали с ЧПУ в обоих сплавах, обеспечивая соответствие свойств материала вашим инженерным требованиям.

Как ZSCNC обеспечивает прослеживаемость материалов?

Прослеживаемость является обязательной в аэрокосмическом производстве для обеспечения безопасности и соответствия. В качестве сертифицированной по ISO 9001:2015 производителя мы внедряем строгие протоколы управления качеством на всех этапах производства.

- Проверка сырья: Мы проверяем все поступающие металлы и пластики на соответствие стандартам качества.

- Документация: Мы предоставляем полные сертификаты материалов и отчеты о проверках вместе с вашим заказом.

- Контроль процесса: От начального файла CAD до финальной проверки CMM каждый этап документируется, чтобы гарантировать, что отправляемые детали соответствуют вашему точному проекту и требованиям к материалам.