Wat zijn toleranties in CNC-bewerking?

Als we het hebben over toleranties in CNC-bewerking, hebben we het simpelweg over hoeveel een echt onderdeel mag afwijken van de nominale CAD-afmeting en nog steeds geaccepteerd wordt.

Voor precisie 5-assige frezen bepalen deze limieten je CNC-onderdeel dimensionale nauwkeurigheid, kosten en risico.

Dimensionale toleranties voor 5-assige onderdelen

Voor 5-assige CNC-onderdelen, dimensionale toleranties stellen de toegestane variatie in grootte en positie van kenmerken vast, zoals:

- Gatdiameters, sleufbreedtes, wanddikte

- Afstanden tussen vlakken, gaten of pinnen

- Hoeken tussen vlakken op complexe 5-assige geometrie

Voorbeeld:

- Nominaal: Ø10,00 mm

- Tolerantie: ±0,01 mm

- Acceptabele bereik: 9,99–10,01 mm

Deze dimensionale limieten vormen de kern van standaard toleranties voor 5-assige onderdelen en liggen naast meer geavanceerde geometrische controles.

Lineaire versus geometrische toleranties in meervoudige as bewerking

Bij meervoudige as bewerking gebruiken we beide:

- Lineaire toleranties

- Controleer grootte of afstand (bijv. 50,00 ±0,02 mm)

- Eenvoudig, gemakkelijk te lezen, vaak in een titelblok of CNC-tolerantiegrafiek

- Geometrische toleranties (GD&T)

- Controleer vorm en relatie tussen kenmerken

- Gebruik symbolen voor vlakheid, positie, loodrechtheid, loop, enz.

- Cruciaal voor complexe 5-assige oppervlakken en meervoudige tolerantiestapeling

Geometrische toleranties zijn wat echt de deur opent naar 5-assige bewerkingsnauwkeurigheid voor veeleisende luchtvaart-, medische- en automobielonderdelen.

Bilaterale, Unilaterale en Limiettoleranties

We zien meestal drie manieren om groottetoleranties te schrijven:

- Bilaterale tolerantie

- Variatie toegestaan zowel plus als min

- Voorbeeld: 20,00 ±0,05 mm (bereik: 19,95–20,05 mm)

- Unilaterale tolerantie

- Variatie alleen toegestaan in één richting

- Voorbeeld: 20,00 +0,00/-0,05 mm (bereik: 19,95–20,00 mm)

- Handig wanneer een onderdeel alleen kleiner mag zijn (bijvoorbeeld as in een lager)

- Limiet toleranties

- Alleen boven- en ondergrenzen weergegeven

- Voorbeeld: 19,95–20,05 mm zonder nominale waarde vermeld

We werken met alle drie, afhankelijk van of je meer geeft om speling, interferentie of minimale wanddikte.

Hoe deze concepten toepasbaar zijn op 5-assige CNC-onderdelen

Op 5-assige CNC-machines gelden dezelfde tolerantiebegrepen, maar de risico's zijn groter omdat kenmerken vaak:

- In één opstelling gefreesd, onder samengestelde hoeken

- Verbonden in 3D-ruimte met strakke positie- en hoektoleranties

- Gevoelig voor tolerantiestapeling in CNC wanneer ze in assemblages op elkaar moeten aansluiten

Daarom combineren we voor precisie 5-assige onderdelen meestal:

- Redelijke standaard lineaire toleranties voor algemene functies

- Gerichte GD&T-controles (positie, vlakheid, hoekafwijkingen in bewerking) voor kritieke interfaces

Correct gebruikt, stellen deze basisprincipes van toleranties ons in staat om te leveren betrouwbare, hoogprecisie 5-assige CNC-toleranties zonder onnodige kosten.

Waarom standaard toleranties voor 5-assige onderdelen belangrijk zijn

Toleranties zijn belangrijker bij 5-assige bewerking omdat deze onderdelen meestal centraal staan in complexe systemen: turbines, implantaten, hoogsnelheidspindels, elektronica behuizingen en veiligheidskritische assemblages. Als de dimensionale nauwkeurigheid niet klopt, betaalt het hele systeem de prijs.

Aantal bewerkingen en stapelopbouw bij 5-assige bewerking

Met 5-assige CNC bewerken we meer vlakken in één opstelling. Dat betekent:

- Minder klem- en ontklemcycli

- Minder verplaatsingsfout

- Lagere tolerantiestapeling over meerdere functies

Dit stelt ons in staat om een strakkere “algemene” dimensionale nauwkeurigheid te behouden op complexe geometrieën dan met traditionele 3-assige workflows.

5-assige versus 3-assige tolerantievermogen

Typische vergelijking voor precisie gefreesde onderdelen (afhankelijk van materiaal, grootte en procescontrole):

| Proces | Typische lineaire tolerantie* | Hoekafwijking* |

|---|---|---|

| 3-assige CNC-frezen | ±0,01–0,02 mm | ±0,1–0,2° |

| 5-assige precisiefrezen | ±0,005–0,01 mm | ±0,05–0,1° |

*Referentiewaarden ter begeleiding. Definitieve toleranties hangen af van het onderdeel en de opstelling.

Deze strakkere capaciteit maakt 5-assig bewerken ideaal voor hoogprecisie CNC-diensten waar multi-assige tolerantiestapeling gecontroleerd moet worden.

Wat Losse Toleranties Echt Kost

Losse of oncontroleerbare toleranties op 5-assige onderdelen kunnen veroorzaken:

- Slechte passing, lekkages en vibraties in assemblages

- Onbalans en geluid bij hoge toerentallen

- Verminderde levensduur van lagers, tandwielen en snijgereedschap

- Herbewerking, afval en onvoorspelbare prestaties

In sectoren zoals lucht- en ruimtevaart bewerkingstoleranties, zelfs kleine afwijkingen kunnen leiden tot een mislukte test of gegrond verklaarde hardware.

Regelgevende en Industriële Druk

Wereldwijde klanten werken vaak onder strikte normen en audits. Voor veel 5-assige CNC-onderdelen moeten we voldoen aan:

- ISO- en ASME-tolerantienormen

- Lucht- en ruimtevaart (AS9100), medische (ISO 13485) en automotive (IATF 16949) verwachtingen

- Gedocumenteerde procescontrole, machinekalibratie en CMM-inspectie

Voor elektronica en lichte behuizingen balanceren we gewicht, ruimte en CNC-onderdeel dimensionale nauwkeurigheid, vergelijkbaar met ons werk in precisie elektronica bewerkingsprojecten.

Kosten versus Prestaties: De Zoete Plek Vinden

Niet elke functie vereist ultra-nauwkeurige tolerantiebewerking. Alles tot ±0,005 mm duwt de kosten omhoog zonder altijd waarde toe te voegen. Onze aanpak:

- Strakke toleranties alleen op kritieke interfaces en high-speed functies

- Standaard toleranties voor niet-kritieke vlakken en cosmetische gebieden

- Duidelijke CNC tolerantiegids tijdens DFM-beoordeling

Op deze manier houden we uw standaard toleranties voor 5-assige onderdelen realistisch, kosten onder controle, en leveren we nog steeds de prestaties waarvoor u hebt ontworpen.

Standaard toleranties voor 5-assige CNC-onderdelen

Wanneer we praten over standaard toleranties voor 5-assige CNC-onderdelen, werken we meestal binnen een praktische, herhaalbare range die nauwkeurigheid, kosten en doorlooptijd in balans houdt.

Typische Standaard Tolerantiebereiken

Voor de meeste 5-assige CNC-freeswerkzaamheden is een realistische algemene dimensionale toleranties als volgt:

- ±0,005–0,01 mm (±5–10 μm) op kritieke functies op stabiele materialen

- ±0,02–0,05 mm op niet-kritieke of grotere afmetingen

Deze waarden gaan uit van een goed gekalibreerde machine, juiste bevestiging en gecontroleerde omgeving zoals we die in onze eigen hoogprecisie 5-assige bewerkingsopstellingen.

ISO 2768 Tolerantieklassen in 5-assige bewerking

Als je verder niets specificeert, kiezen veel werkplaatsen standaard voor ISO 2768 voor "algemene toleranties":

- ISO 2768-m (medium) – gebruikelijk voor algemene bewerkte onderdelen

- ISO 2768-f (fijn) – gebruikt voor nauwkeurigere, precisiecomponenten

Voor 5-assige onderdelen is ISO 2768-f vaak de betere keuze wanneer je onderdeel complexe vrije vorm oppervlakken, multi-as gaten of kritische interfaces heeft.

IT-classificaties voor precisiepassingen

Voor zeer strakke passing en precisieassemblages kijken we naar IT (Internationale Tolerantie) classificaties:

- IT09–IT07 – typisch voor kwaliteitsbewerkte onderdelen

- IT07–IT05 – hoogprecisiepassingen, schuifpassingen, geleide beweging

- IT05–IT01 – ultra-precisie, meestal vereist slijpen, polijsten of honing

Bij 5-assige onderdelen kunnen we vaak bereiken IT07–IT05 rechtstreeks uit bewerking op belangrijke kenmerken, en vervolgens secundaire afwerking toevoegen indien je IT01–IT03 in specifieke zones nodig hebt.

Standaard hoekafwijkingen in 5-as

Hoeknauwkeurigheid is erg belangrijk bij multi-as onderdelen:

- Standaard hoekafwijking: ±0,1°–±0,2° voor algemene oppervlakken

- Strakke hoekafwijking: ±0,02°–±0,05° op kritieke vlakken, gebogen gaten en zitvlakken

Goede 5-ass machines met juiste roterende kalibratie en proefneming kunnen kleine ingesloten hoeken en samengestelde hoeken consistent vasthouden.

Oppervlakteafwerking vs Strakke toleranties

Strakke toleranties en oppervlakteafwerking gaan hand in hand. Typische bereiken:

- Ra 1,6–3,2 µm – algemeen gefreesde oppervlakken

- Ra 0,8–1,6 µm – precisie functionele oppervlakken

- Ra 0,2–0,4 µm – afdichtingsoppervlakken, optische of medische zones (meestal polijsten of slijpen vereist)

Wanneer je vraagt om zeer strakke toleranties, verwacht dan strikter oppervlakteafwerkingscontrole, meer processtappen, en extra inspectie.

Typische toleranties per industrie

Verschillende industrieën drijven tolerantielimieten op verschillende manieren:

- Lucht- en ruimtevaart:

- Afmetingen: vaak ±0,005–0,02 mm op interfaces en gatposities

- Hoek: zo strak als ±0,02°–0,05° op aansluitvlakken en bladprofielen

- Medisch (implantaten, chirurgische instrumenten):

- Afmetingen: ±0,005–0,01 mm op implantaten, aansluitende functies en kleine geometrieën

- Oppervlak: zeer schoon laag Ra om weefselirritatie te voorkomen en voor gemakkelijke reiniging; zie hoe wij dit aanpakken bij onze medische bewerkingsprojecten

- Automotive:

- Afmetingen: vaak ±0,01–0,05 mm afhankelijk van veiligheids-/motordelen vs structurele onderdelen

- Hoge volumepartijen prioriteren reproduceerbaarheid, wat wij aanpakken in onze automobiel bewerkingsdiensten

Wanneer standaard versus aangepaste strakke toleranties te gebruiken

Gebruik standaard toleranties wanneer:

- Het kenmerk is niet-kritisch (afdekkingen, niet-aansluitvlakken, cosmetische gebieden)

- Het onderdeel draait niet op hoge snelheid of onder zware belasting

- Kosten en doorlooptijd zijn belangrijker dan extreme precisie

Specificeren maatwerk strakke toleranties wanneer:

- Het kenmerk maakt deel uit van een precisieassemblage, afdichtingsoppervlak, of uitlijningsinterface

- Het onderdeel draait op hoge snelheid, hoge belasting, of veiligheidskritisch (luchtvaart, medische, aandrijfsystemen)

- Je hebt nodig Herhaalbare positionering en beweging (robotica, actuatoren, geleidingen)

In de praktijk is de beste aanpak om te blijven alleen echt kritieke kenmerken strak te houden, en de rest op standaard ISO 2768-bereiken te laten. Zo houden we je 5-assige onderdelen nauwkeurig zonder ze onnodig duur te maken.

Factoren die toleranties beïnvloeden bij 5-assig frezen

Wanneer we praten over standaard toleranties voor 5-assige onderdelen, de echte limiet is niet alleen de machine-specificatie – het hele systeem: materiaal, opstelling, gereedschap en omgeving. Hier is wat daadwerkelijk bepaalt hoe strak we kunnen gaan.

Materiaal & Thermische Uitzetting

Verschillende materialen bewegen veel met temperatuur, en dat beïnvloedt direct 5-assige CNC-toleranties:

- Aluminium en kunststoffen zetten meer uit dan staal of titanium.

- Grote delen of dunwandige delen zullen ‘ademen’ bij zelfs een kleine temperatuursverandering.

- Koelvloeistoftemperatuur en snijkracht kunnen afmetingen verschuiven tijdens het bewerken.

Voor precisiewerk stemmen we het materiaalg gedrag af op het juiste proces en gebruiken we, indien nodig, stabiele technische kunststoffen zoals PEEK or PTFE met bekende thermische eigenschappen in onze materiaalbewerkingsworkflow.

De geometrie van het onderdeel & complexiteit van functies

Complexe 5-assige geometrie maakt toleranties moeilijker te handhaven:

- Diepe holtes, lange reach-vakken en dunne wanden zijn gevoeliger voor vibraties en vervorming.

- Vrijvormige oppervlakken en functies met meerdere hoeken maken geometrische toleranties (positie, profiel, loop, uitloop) gevoeliger.

- Hoe meer gelijktijdige assenbewegingen in één functie, hoe belangrijker machinevastheid en strategie worden.

We combineren meestal slimme gereedschapsbanen, gefaseerde ruwe en afwerking en lokale restbewerking om afmetingen te stabiliseren bij complexe 5-assige onderdelen.

Gereedschapsslijtage, gereedschapsophanging & spindelstabiliteit

Gereedschap drijft direct aan 5-assige bewerkingsnauwkeurigheid:

- Lange, kleine-diameter gereedschappen buigen meer door en slijten sneller.

- Slechte gereedschapshouders, runout of vuile tapers belemmeren het nauwkeurig bewerken van toleranties.

- Spindellagers en thermische groei in de spindel beïnvloeden zowel de maat als het oppervlak.

Om CNC-onderdeel dimensionale nauwkeurigheid strak, richten we ons op:

- Hoge kwaliteit houders en gebalanceerde gereedschappen

- Korte gereedschapstift-uitstekingen waar mogelijk

- Geplande gereedschapswissels voor kritieke functies

Machinekalibratie, probing en compensatie

Voor hoogprecisie 5-assige frezen is kalibratie onmisbaar:

- Kinematische kalibratie zorgt dat draaiassen en lineaire assen uitgelijnd worden.

- Op-machine probing stelt ons in staat om werk-offsets en gereedschaplengte/-radius automatisch te corrigeren.

- Thermische compensatie past zich aan de groei van de machine aan tijdens lange bewerkingen.

We gebruiken probing en compensatie tijdens de cyclus zodat de machine zichzelf corrigeert in plaats van alleen te vertrouwen op handmatige aanpassingen of nabewerking.

Werkplaatsomgeving & Temperatuurregeling

Je kunt geen microns nastreven in een slechte omgeving:

- Temperatuurschommelingen in de werkplaats veranderen direct CNC-toleranties aan het onderdeel.

- Rook, zon op de machine, of hete chips die zich opstapelen, zorgen allemaal voor variatie.

- Stabiele klimaat + stabiele koelvloeistof = meer herhaalbare 5-assige onderdelen.

Voor nauwkeurige tolerantiewerkzaamheden houden we een gecontroleerd temperatuurbereik aan rondom zowel de machines als de meetruimte.

Procesparameters & Snijstrategie

Voedingen, snelheden en gereedschapsbanen bepalen hoe dicht we bij het ontwerp komen:

- Zware ruwe bewerkingen → meer warmte en vervorming → ruwer tolerantiebereik.

- Lichte afwerking passes → soepelere sneden en stabielere maatvoering.

- Klimfrezen, continu-verbonden gereedschapsbanen en juiste stap-naar-stap afschuivingen verbeteren zowel de nauwkeurigheid als de afwerking van het oppervlak.

We splitsen cycli vaak op in ruw + semi-afwerking + afwerking, vooral waar GD&T voor 5-assige onderdelen precisie-eisen voor strakke vorm en profiel vereisen.

Kostenimpact van ultra-strakke toleranties

Elke micron kost geld. Het verfijnen van toleranties beïnvloedt:

- Cyclustijd: meer beurten, lagere snijsnelheid, meer meten.

- Gereedschapskosten: premium gereedschappen, vaker gereedschap wisselen.

- Inspectietijd: meer CMM-controles en documentatie.

- Afvalpercentage: minder marge voor variatie.

Onze regel:

- Gebruik strakke toleranties alleen waar functie of montage het vereist (lagerpassingen, afdichtingsoppervlakken, precisiegaten).

- Houd standaard toleranties voor niet-kritische gebieden om kosten en doorlooptijd te beheersen voor je 5-assige CNC-projecten.

Wanneer je je tekeningen met ons deelt, markeren we vaak waar toleranties veilig kunnen worden verruimd zonder de functie te schaden – dat is de snelste manier om de optimale balans te vinden tussen precisie en kosten op 5-assige bewerkte onderdelen.

Hoe strakke toleranties specificeren en bereiken in uw ontwerpen

Kies realistische standaard toleranties voor 5-assige onderdelen

Begin bij de functie, niet bij “zo strak mogelijk”. Voor de meeste precisie 5-assige CNC-onderdelen, standaard toleranties zoals ±0,01–0,02 mm op niet-kritische afmetingen zorgen voor uitstekende dimensionale nauwkeurigheid van CNC-onderdelen zonder de kosten op te drijven.

Om de toleranties van 5-assige CNC realistisch te houden:

- Gebruik standaard toleranties voor algemene kenmerken (gaten, bosses, uitsparingen)

- Verklein alleen waar passing, afdichting of beweging het vereist (lagers, interfaces, stromingspaden)

- Deel een eenvoudige CNC-tolerantietabel of -schema in plaats van notities overal op de tekening te herhalen

Als uw toleranties sterk afhankelijk zijn van het materiaalgedrag, controleer dan onze gids voor bewerking materiaalkeuze en eigenschappen voordat u de cijfers vastlegt.

Gebruik GD&T correct op 5-assige tekeningen

GD&T voor 5-assige onderdelen moet de functie controleren en over-constraining vermijden:

- Definieer duidelijke, functionele datums die overeenkomen met hoe het onderdeel op de 5-assige machine wordt geklemd

- Gebruik positie, profiel en oriëntatie aanduidingen in plaats van lineaire afmetingen te stapelen

- Houd de bonus toleranties en datumprecedentie eenvoudig zodat inspectie en CMM-programma's robuust blijven

Netjes GD&T is de snelste manier om consistente 5-assige bewerkingsnauwkeurigheid te krijgen over meerdere batches.

Prioriteer kritieke versus niet-kritieke functies

Niet elk oppervlak vereist nauwkeurige bewerking met strakke toleranties:

- Markeer kritieke functies (passende vlakken, gaten, afdichtingsgroeven, turbine- of impelleroppervlakken) met strengere GD&T

- Ontspan niet-kritieke oppervlakken (deksels, cosmetische gebieden, spelinggroeven) tot standaard toleranties voor 5-assige onderdelen

- Noem dit duidelijk in een tolerantiebeschrijving of gekleurde model indien mogelijk

Dit houdt de kosten onder controle en richt de procescapaciteit op waar het belangrijk is.

Combineer bewerking met secundaire afwerking

Voor ultra-strakke functies die verder gaan dan de normale precisie van 5-assige frezen, doen we vaak:

- Ruw-/afwerking op 5-assige, daarna slijpen, polijsten, lapen, ontbramen of EDM voor de uiteindelijke oppervlakken

- Laat een kleine, gecontroleerde voorraadruimte voor het afwerkingsproces

- Overeenkomen over welke afmetingen worden vastgehouden door bewerking versus afwerking

Deze aanpak is gebruikelijk in toleranties voor luchtvaartbewerking en medische hulpmiddelen waar microns ertoe doen.

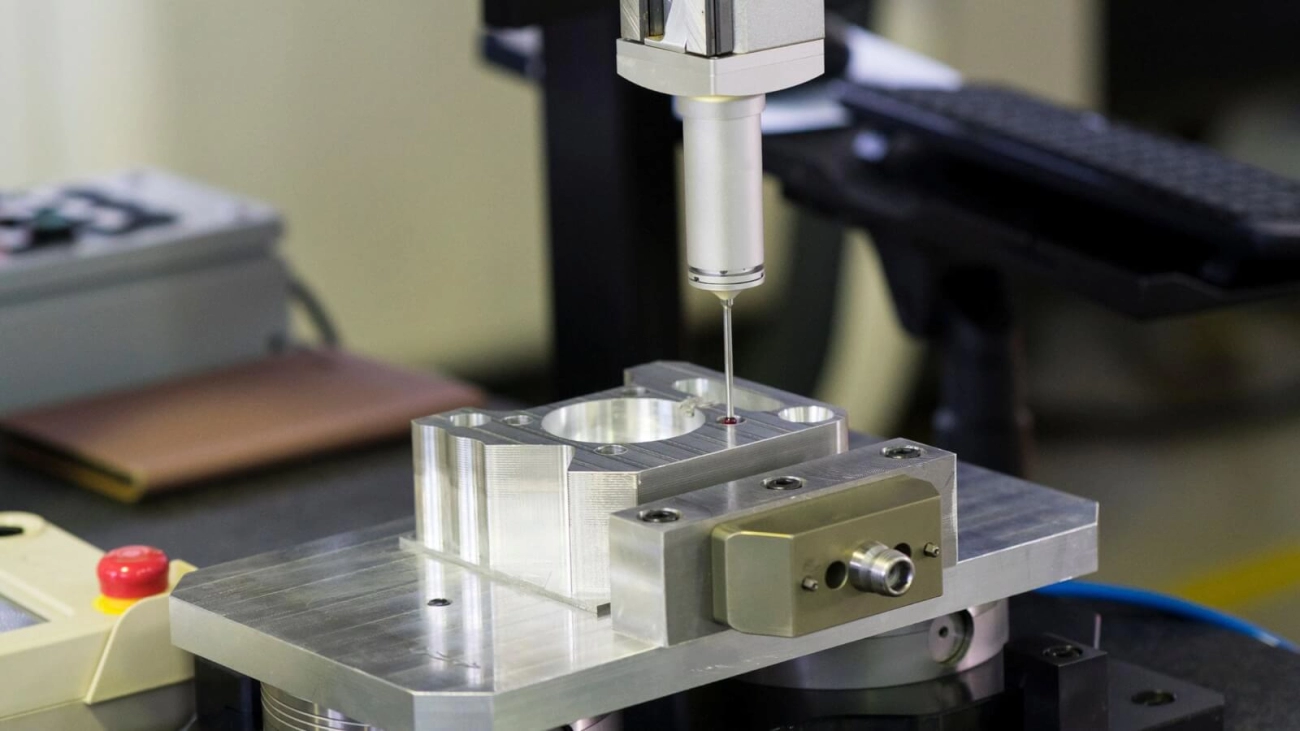

Gebruik de juiste inspectiemethoden voor strakke toleranties

Wanneer toleranties kleiner worden, moet de inspectie volgen:

- Gebruik CMM-inspectie voor strakke toleranties op complexe 5-assige geometrie en GD&T-aanduidingen

- Gebruik optische of laser-scanning voor vrije vormen en gemengde radii

- Gebruik in-machine probing voor tussentijdse controles en om tolerantiestapeling in CNC te verminderen

Stem uw inspectieplan altijd af op uw tekening met GD&T zodat er geen discussie is bij acceptatie.

Ontwerp- & DFM-tips voor stabiele 5-assige toleranties

Om het ontwerp voor fabricagebaarheid 5-assig te verbeteren en toleranties stabiel te houden:

- Vermijd zeer dunne wanden en diepe, smalle inkepingen waar gereedschap afbuigt

- Voeg royale afrondingen en toegang toe voor standaard snijgereedschap

- Houd referentiepunten stijf en gemakkelijk bereikbaar met de spindel

- Probeer onderdelen zo te ontwerpen dat ze volledig in één of twee 5-assige opstellingen kunnen worden bewerkt

Deze keuzes verbeteren direct de haalbare 5-assige bewerkingsnauwkeurigheid en herhaalbaarheid.

Werk vroeg samen met uw bewerkingspartner

De beste tolerantieresultaten komen voort uit vroege samenwerking:

- Deel 3D-modellen, tekeningen en uw functionele vereisten vooraf

- Vraag ons om risicovolle afmetingen te markeren en meer robuuste standaardtoleranties voor 5-assige onderdelen voor te stellen

- Stem af over inspectierapporten, meetmethoden en steekproeven vóór productie

Als u al een ontwerp in gedachten hebt, kunt u een offerte aanvragen met uw tolerantiewensen en wij reageren met praktische opties over kosten, proces en haalbare nauwkeurige bewerking van toleranties.

Veelvoorkomende valkuilen bij specificatie en controle van 5-assige toleranties

Toleranties te strak maken waar ze niet nodig zijn

Een van de snelste manieren om de kosten en doorlooptijd te verhogen, is het aangeven van ultra-strakke toleranties op niet-kritieke functies. Niet elke inkeping, afschuining of cosmetisch oppervlak heeft ±0,005 mm nodig.

Wanneer wij offertes maken voor 5-assige CNC-onderdelen, vragen wij altijd:

- Beïnvloedt deze functie de werking, afdichting of passing?

- Is het een contact- of positioneringsoppervlak?

Zo niet, dan houden we het op standaard bewerkings toleranties. Dat houdt je prijs redelijk terwijl het nog steeds kritieke prestaties beschermt.

Het negeren van materiaaleigenschappen en anisotropie

Metaal en kunststof gedragen zich niet hetzelfde zodra ze de machine verlaten. Aluminium, staal en kunststoffen zoals POM of ABS bewegen anders met spanningsvrijgave en temperatuur. Bijvoorbeeld, dunne wanden in aluminium of anisotrope kunststofonderdelen kunnen verschuiven na bewerking.

Wanneer we materialen uit ons metaal CNC-bewerkingsbereik or kunststofmaterialenassortiment, we houden rekening met:

- Thermische uitzetting

- Interne spanning en vervorming

- Vezelrichting of anisotropie (voor sommige kunststoffen)

Het onderschatten van opstelling, bevestiging en validatie

5-assige machines verminderen opstellingen, maar complexe onderdelen vereisen nog steeds slimme bevestiging en validatie. Bewerking met strakke toleranties vereist:

- Stevige, reproduceerbare bevestiging

- Juiste onderdeeloriëntatie voor elk kritisch kenmerk

- Verificatieproeven en controles tijdens het proces

Als de bevestiging of opstelling niet rotsvast is, zal zelfs de beste 5-assige machine de getekende toleranties niet vasthouden.

Miscommunicatie tussen ontwerp en productie

Veel tolerantiezorgen komen voort uit tekeningen die niet overeenkomen met de werkelijke productie. Veelvoorkomende problemen:

- Geen duidelijk referentie-structuur

- Gemengde of onduidelijke GD&T-symbolen

- Toleranties die met elkaar conflicteren

We streven naar vroege technische beoordeling: we bekijken samen je CAD/tekeningen, stemmen kritieke functies af en bevestigen welke toleranties echt nodig zijn voor montage en werking.

Hoe een robuust proces herwerk en defecte onderdelen voorkomt

De manier om afval, herwerk en late leveringen te voorkomen, is een stabiel, herhaalbaar proces, niet alleen een “strakke machine”. Onze aanpak:

- Definieer realistische toleranties en GD&T vooraf

- Kies het juiste materiaal en bewerkingsstrategie

- Gebruik in-process probing en eindinspectie (CMM, meetgereedschap)

- Beveilig bewezen opstellingen voor herhaalde bestellingen

Zo houden we 5-assige onderdelen binnen specificaties, batch na batch, zonder verrassingskosten of mislukte assemblages aan jouw kant.