Wat is CNC Frees-Draai Machining?

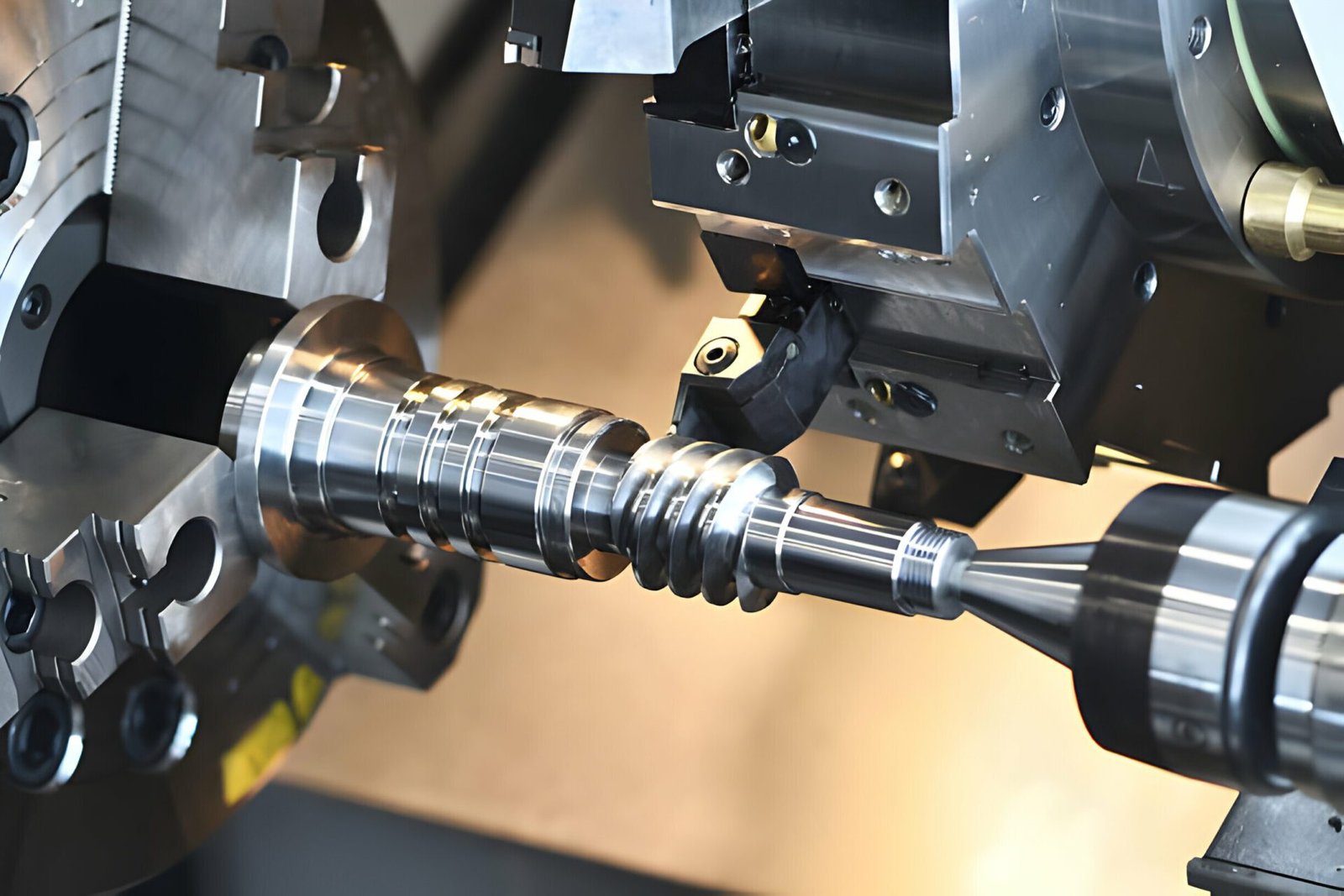

Bij ZSCNC definiëren we CNC frees-draai machining als de ultieme convergentie van draaiprecisie en frees veelzijdigheid. In plaats van deze als aparte workflows te behandelen, combineren onze geavanceerde draai-frees centra ze tot een enkele, naadloze operatie. Het gaat niet alleen om het snijden van metaal; het gaat om het gebruik van multitasking CNC-diensten om complexe cilindrische onderdelen te produceren met geometrieën die standaard draaien simpelweg niet kan bereiken.

Integratie van Live-Tool Draaien en Frezen

De kern van deze technologie ligt in live gereedschap CNC-bewerking. In een traditionele opstelling blijft het snijgereedschap stationair terwijl het onderdeel draait. In onze frees-draai machines is de turrett uitgerust met roterende krachtgereedschappen—boor, tap en frees die freesbewerkingen uitvoeren terwijl het werkstuk nog in de spil is geklemd.

- Y-as mogelijkheden: Maakt off-center frezen, boren en vlakke oppervlakte bewerking mogelijk.

- C-as indexering: Biedt nauwkeurige rotatiepositie voor complexe contouren en sleuven.

- Sub-spil overdracht: Maakt bewerking aan de achterkant van het onderdeel mogelijk zonder handmatige tussenkomst.

Uitleg van alles-in-één bewerking

We richten ons op een alles-in-één CNC-onderdelen filosofie. Dit betekent dat ruwe staafmaterialen de machine ingaan, en een volledig afgewerkt onderdeel eruit komt. Door gebruik te maken van CNC-draaien en frezen gecombineerd, elimineren we de knelpunt van het verplaatsen van onderdelen tussen meerdere machines. Dit één-opstelling bewerking benadering zorgt ervoor dat referentiepunten consistent blijven gedurende het hele proces, waardoor stapel- en beschadigingsfouten drastisch worden verminderd.

Vergelijking Mill-Turn versus traditionele methoden

Om te begrijpen waarom multi-as mill-turn diensten superieur zijn voor complexe onderdelen, vergelijk de workflows hieronder:

| Kenmerk | Traditioneel Machining (Gescheiden bewerkingen) | CNC Mill-Turn (Geïntegreerd) |

|---|---|---|

| Benodigdheden voor opstellingen | Meerdere (Draai + Frees + Bevestiging) | Eén-opstelling bewerking |

| Risico bij handling | Hoog (Handmatige overdrachtsfouten) | Nul (Geautomatiseerde overdracht) |

| Cyclustijd | Lang (Wachttijden tussen machines) | Snel (Gelijktijdige bewerkingen) |

| Nauwkeurigheid | Variabel (Herstelling verlies) | Hoog (Superieure concentrische ligging) |

Door het toepassen hoog-precisie mill-turn strategieën, transformeren wij de manier waarop complexe componenten worden vervaardigd, en bieden wij u een gestroomlijnde weg van ontwerp tot eindproduct.

Belangrijkste voordelen van onze Mill-Turn diensten

Wanneer u kiest voor onze CNC Mill-Turn diensten, krijgt u niet alleen onderdelen; u ontgrendelt een gestroomlijnde productieoplossing. Door draaien en frezen te combineren in één bewerking, lossen wij de grootste problemen op die gepaard gaan met traditionele multi-machine processen. Wij richten ons op het leveren van precisie mill-turn componenten die voldoen aan de strenge eisen van de wereldmarkt.

Hier is waarom overstappen naar één-opstelling bewerking zinvol is voor uw project:

- Superieure concentrische ligging en precisie: Omdat het werkstuk tijdens het hele proces in de klem zit, bereiken wij strakke toleranties die bijna onmogelijk te evenaren zijn bij het verplaatsen van onderdelen tussen machines. Dit garandeert superieure uitlijning en nauwkeurigheid.

- Verminderde opstarttijden en handlingfouten: Elke keer dat een machinist een onderdeel van een draaibank naar een freesmachine verplaatst, is er een risico op fixtuurfout. Onze alles-in-één CNC-onderdelen benadering elimineert deze handmatige overgangen, verlaagt de kans op defecten aanzienlijk en zorgt voor consistentie.

- Snellere doorlooptijd: Efficiëntie vertaalt zich direct naar snelheid. Door operaties te consolideren, verminderen we drastisch de stilstandtijd. Hierdoor kunnen we versnelde snelle prototypingdiensten en snellere levering voor grootschalige productie-uitvoeringen aanbieden.

- Kostenbesparing voor complexe geometrieën: Voor bewerking van complexe cilindrische onderdelen, betalen voor meerdere opstellingen loopt snel op. Onze geïntegreerde aanpak vermindert machine- en arbeidskosten, waardoor ingewikkelde ontwerpen veel betaalbaarder worden zonder in te boeten aan kwaliteit.

Machinecapaciteiten en specificaties

Bij ZSCNC maken we gebruik van geavanceerde draai-frees centra ontworpen om complexe geometrieën aan te kunnen die standaard draaibanken simpelweg niet kunnen bereiken. Onze multi-as mill-turn diensten variëren van 4-assige setups tot geavanceerde 9-assige configuraties, waardoor we een werkstuk vanuit vrijwel elke hoek kunnen benaderen. Deze veelzijdigheid is essentieel voor het produceren van hoog-precisie mill-turn onderdelen zonder meerdere opstellingen.

We integreren live gereedschap CNC-bewerking met twin spindle functies (sub-spindel), waardoor we onderdelen automatisch kunnen overbrengen van de hoofdas naar de secundaire as. Dit betekent dat we de achterkant van een onderdeel kunnen bewerken terwijl de voorkant wordt afgewerkt, wat de cyclustijd aanzienlijk vermindert. Voor ingenieurs die deze technologie willen maximaliseren, helpt het begrijpen van ontwerp tips voor onderdelen die op 5-assige CNC-machines worden bewerkt bij het maken van modellen die geoptimaliseerd zijn voor onze multitasking-apparatuur.

Belangrijke technische specificaties

Onze faciliteit is uitgerust om zowel kleine, ingewikkelde elektronica als grotere industriële onderdelen te verwerken. Hier is een overzicht van onze machinecapaciteiten:

| Kenmerk | Specificatie |

|---|---|

| Asconfiguratie | Tot 9-as (inclusief Y-as en B-as frezen) |

| Bewerkingsnauwkeurigheid | Strakke toleranties tot ±0,005 mm |

| Spindelinstelling | Dubbele spindel (Hoofd + Sub-spindel) voor alles-in-één bewerking |

| Max. draaibankdiameter | In staat om grote diameters te draaien (tot 600mm) |

| Ondersteunde bewerkingen | Boren, Rigide tappen, Contouren, Off-center frezen, Hobbelen |

Door draaien en frezen te combineren in één workflow, zorgen we voor superieure concentriciteit en afwerkingskwaliteit voor elk project.

Materiaalopties voor Mill-Turn onderdelen

We bieden toegang tot meer dan 120 metalen en kunststoffen, waardoor uw complexe cilindrische onderdelen aan exacte mechanische en chemische eisen voldoen. Onze uitgebreide toeleveringsketen stelt ons in staat om alles te leveren, van standaard aluminium tot superlegeringen, geschikt voor industrieën variërend van medische tot luchtvaart. Of u nu een enkel prototype of een batch van 10.000 eenheden nodig heeft, wij matchen uw project met de juiste materiaalmogelijkheden.

Metaal en legeringen

Ons netwerk verwerkt routinematig standaardlegeringen en harde metalen. We bieden precisiebewerking van Roestvrij staal grades inclusief 304, 316L en 17-4PH voor corrosiebestendige toepassingen. Voor projecten die een hoge sterkte-gewichtsverhouding vereisen, leveren wij Titanium (Grade 5), Magnesium en Staallegeringen zoals 4140. We behandelen ook zachte metalen zoals Messing en Koper voor elektrische en decoratieve componenten.

Engineering Kunststoffen

Voor niet-metalen eisen maken we gebruik van CNC frees-draai machining voor hoogpresterende polymeren. Dit omvat bewerking PEEK voor medische apparaten, evenals Nylon (PA6/6), POM (Acetaal), ABS en Polycarbonaat voor duurzame industriële onderdelen.

Veelvoorkomende Materiaalspecificaties:

| Materiaalfamilie | Populaire Grades | Belangrijkste Kenmerken |

|---|---|---|

| Aluminium | 6061, 7075 | Uitstekende bewerkbaarheid, hoge sterkte-gewichtverhouding |

| Roestvrij staal | 303, 304, 316L | Hoge corrosiebestendigheid, ideaal voor medische/marine toepassingen |

| Hardmetalen | Titanium Gr 5, Inconel | Superieure hittebestendigheid en duurzaamheid |

| Kunststoffen | PEEK, Delrin, Nylon | Lage wrijving, elektrische isolatie, chemische bestendigheid |

| Zachte metalen | Koper, Messing | Hoge elektrische geleidbaarheid, esthetische afwerking |

Industrieën die profiteren van Multi-Axis Mill-Turn diensten

Onze multi-as mill-turn diensten zijn de ultieme oplossing voor industrieën die complexe geometrieën en strikte concentrische eisen vereisen. Door draaien en frezen te combineren in één opstelling, leveren wij precisie mill-turn componenten sneller en nauwkeuriger dan traditionele multi-machine processen. Deze “alles-in-één” aanpak is cruciaal voor sectoren waar onderdeel falen geen optie is.

Wij specialiseren ons in bewerking van complexe cilindrische onderdelen voor de volgende veeleisende velden:

- Lucht- en ruimtevaart & Defensie: Wij produceren kritieke componenten zoals brandstofsysteemonderdelen, landingsgestuurders en sensorbehuizingen. Deze onderdelen vereisen absolute betrouwbaarheid en strakke toleranties, vaak machinaal bewerkt uit moeilijke materialen zoals Titanium en Inconel.

- Medische apparaten: De medische sector vertrouwt op ons voor ingewikkelde chirurgische instrumenten, botschroeven en implantaten. Onze capaciteiten voldoen aan de strenge belangrijke vereisten voor CNC-bewerking van medische apparaatcomponenten, wat zorgt voor hoge precisie en uitstekende oppervlakteafwerkingen voor biocompatibiliteit.

- Automotive & Prestatie: Van turbocompressorkasten tot transmissaslierten, wij produceren high-performance maatwerk CNC-gefreesde autoonderdelen die extreme stress en hitte aankunnen.

- Olie & Gas: Wij bewerken duurzame kleppen, fittingen en downhole gereedschappen die bestand zijn tegen hoge druk en corrosieve omgevingen.

- Robotica & Elektronica: Onze CNC frees-draai machining is ideaal voor het creëren van kleine, complexe connectoren, robotgewrichten en elektronische behuizingen die geïntegreerde operaties vereisen om de uitlijning te behouden.

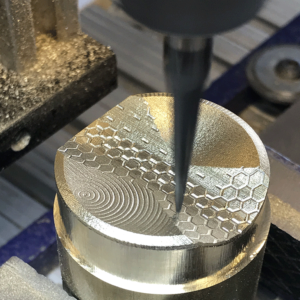

Oppervlakteafwerkingen en nabewerking

Een precisie mill-turn onderdeel is niet compleet totdat het aan uw exacte oppervlakte-eisen voldoet. Wij bieden een galerij van meer dan 30 oppervlakteafwerkingen om ervoor te zorgen dat uw onderdelen niet alleen voldoen aan strakke toleranties, maar ook de benodigde esthetische en mechanische eigenschappen behalen. Of u nu een standaard ‘zoals-gefreesd’ uiterlijk nodig hebt of een gespecialiseerde coating voor ruwe omgevingen, onze nabewerkingsmogelijkheden dekken elk aspect.

Onze afwerkingsopties voor CNC frees-draai machining include:

- Anodiseren & Passiveren: Cruciaal voor corrosiebestendigheid en slijtagebescherming. Wij bieden heldere, zwarte en harde anodisering (Type II en III) voor aluminium, naast chemische passivering voor roestvrij staal om roest te voorkomen.

- Zandstralen: Om machinale sporen te verwijderen van CNC-draaibewerkingen en freesbewerkingen, gebruiken wij straalbehandeling (van 30 tot 220 korrel). Dit creëert een uniforme, matte textuur die kleine imperfecties verbergt.

- Poedercoating & Polijsten: Voor onderdelen die hoge duurzaamheid vereisen of een spiegelachtig uiterlijk, bieden wij robuuste poedercoating in diverse kleuren en handmatige polijstdiensten.

- Warmtebehandeling: Wij verbeteren de mechanische eigenschappen van uw metalen onderdelen, zoals hardheid en sterkte, door nauwkeurige thermische cycli.

Van cosmetische upgrades tot functionele harding, onze nabewerking zorgt ervoor dat uw complexe cilindrische onderdelen klaar zijn voor directe montage of eindgebruik.

Ons productieproces

We hebben de traditionele toeleveringsketen gedigitaliseerd om het bestellen van complexe mill-turn onderdelen net zo eenvoudig te maken als het printen van een vel papier. Onze gestroomlijnde productieproces verbindt u met een wereldwijd netwerk van geselecteerde partners, wat zorgt voor snelle doorlooptijden en consistente kwaliteit.

Stap 1: CAD-bestand uploaden

Begin met het uploaden van je 3D-ontwerpen rechtstreeks naar ons beveiligde platform. We ondersteunen een breed scala aan industriestandaardformaten, waaronder .STEP, .STL, .IGS, .PDF, .DXF en .DWG. Deze flexibiliteit zorgt ervoor dat we je exacte specificaties onmiddellijk kunnen interpreteren.

Stap 2: DfM Feedback & Directe Offerte

Ons AI-gestuurde systeem analyseert je geometrie direct. Voor complexe mill-turn projecten ontvang je binnen 24 uur een gedetailleerde offerte. We bieden de “beste van minimaal 3 offertes”, zodat je de optimale balans tussen kosten en snelheid kunt kiezen. Daarnaast bieden gekwalificeerde ingenieurs gratis Design for Manufacturing (DfM) feedback om potentiële productieproblemen te identificeren voordat het bewerken begint.

Stap 3: Precisieproductie

Zodra de bestelling is bevestigd via kaart of bedrijfsrekening, begint de productie in ons netwerk van meer dan 4.000 CNC-machines. We behandelen alles, van eenmalige prototypes tot grootschalige batches van 10.000+ eenheden, met gebruik van 3-as, 5-as en gespecialiseerde mill-turn centra om aan je specifieke toleranties te voldoen.

Stap 4: Kwaliteitscontrole & Verzending

Kwaliteit is niet onderhandelbaar. Alle onderdelen ondergaan strenge virtuele en fysieke kwaliteitscontroles, strikt volgens ISO 9001:2015 en ISO 13485 normen. Na goedkeuring worden je componenten veilig verpakt en wereldwijd verzonden, met levertijden van slechts 3–5 dagen.

Waarom Partner Worden met ZSCNC?

Het kiezen van de juiste productiepartner draait om betrouwbaarheid, snelheid en toegang tot de beste technologie. Bij ZSCNC bieden wij een gestroomlijnde toegang tot meer 1.100 wereldwijde productiepartners, waardoor je toegang krijgt tot meer dan 4.000 CNC-machines via één contactpunt. Of je nu complexe CNC mill-turn diensten nodig hebt of standaard gefreesde componenten, wij vereenvoudigen de hele toeleveringsketen.

Gecertificeerde Kwaliteit en Naleving

Wij werken strikt volgens wereldwijde normen. Ons netwerk beschikt over ISO9001:2015 en ISO13485 (medische) accreditaties, waardoor elk onderdeel voldoet aan strenge specificaties. We screenen onze meer dan 350 kernpartners grondig, en elke bestelling ondergaat zowel virtuele als fysieke QC-controles voordat deze het bedrijf verlaat.

In-House Engineering Ondersteuning

Wij doen niet alleen aan productie; we optimaliseren. Onze gekwalificeerde ingenieurs bieden gratis Ontwerp voor Fabricage (DFM) feedback om ervoor te zorgen dat uw ontwerpen productieklaar zijn. Deze ondersteuning is cruciaal om de topfouten die ingenieurs maken bij het bestellen van aangepaste CNC-onderdelen, u te helpen tijd te besparen en materiaalverspilling te verminderen.

Schaalbaarheid en Op Tijd Leveren

- Snelle doorlooptijd: Wij bieden doorlooptijden zo snel als 3–5 dagen voor dringende projecten.

- Flexibel Volume: Onze faciliteiten schalen moeiteloos van enkelvoudig prototypes tot volledige productiepartijen van 10.000+ eenheden.

- Kostenbesparing: Ons systeem vergelijkt offertes om de beste optie te vinden, zodat we zelden op prijs worden verslagen terwijl we hoge precisie behouden.

Veelgestelde vragen (FAQ)

Wat is het verschil tussen CNC-draaien en mill-turn?

Traditioneel CNC-draaien draait het werkstuk terwijl een stationaire gereedschap het snijdt, wat ideaal is voor eenvoudige cilindrische vormen. CNC frees-draai machining combineert dit met roterende gereedschappen (live tooling) die functies zoals sleuven, gaten en vlakke oppervlakken kunnen frezen terwijl het onderdeel nog in de draaibank zit. Deze “alles-in-één” aanpak stelt ons in staat om complexe cilindrische onderdelen in één opstelling te vervaardigen, wat de concentrische nauwkeurigheid aanzienlijk verbetert en de productietijd vermindert in vergelijking met het verplaatsen van onderdelen tussen aparte machines.

Welke bestandsindelingen accepteert u?

Voor een directe offerte of een gedetailleerde technische beoordeling raden wij aan 3D CAD-bestanden te uploaden. We ondersteunen een breed scala aan formaten om compatibiliteit met ons systeem te garanderen:

- .STEP en .IGS (Voorkeur voor 3D-gegevens)

- .STL (Algemeen voor prototyping)

- .DXF en .DWG (Voor 2D-tekeningen en tolerantiespecificaties)

- .PDF (Voor technische tekeningen en afwerkingsvereisten)

Hoe snel kunt u mill-turn onderdelen leveren?

Snelheid is een kernonderdeel van onze service. Door gebruik te maken van ons uitgebreide netwerk van productiepartners, kunnen we levertijden bieden die zo snel zijn als 3–5 dagen voor dringende bestellingen. Voor standaard productieruns optimaliseren we de planning om kosten en snelheid in balans te houden, zodat u uw onderdelen precies op tijd ontvangt.

Behandelt u zowel prototypes als massaproductie?

Ja, ons platform is gebouwd voor schaalbaarheid. We behandelen alles van eenmalige prototypes voor ontwerpvalidatie tot volledige productie-runs die meer dan 10.000 eenheden. Of u nu een enkel complex onderdeel nodig hebt om een concept te testen of grootschalige productie voor marktintroductie, onze capaciteit past zich aan uw projectvereisten aan.

Wat zijn uw standaard toleranties?

We houden ons aan strikte kwaliteitsnormen om ervoor te zorgen dat elk onderdeel perfect past in uw samenstelling. Onze standaard fabricagetolerantie is +/- 0,127mm, wat geschikt is voor de meeste commerciële toepassingen. Voor hoogprecisie-eisen, zoals in de luchtvaart of medische componenten, kunnen we veel strakkere specificaties behalen. We behandelen regelmatig projecten die vereisen industrieel-grade CNC-bewerkingsnauwkeurigheid tot +/- 0,005mm en zelfs +/- 0,001mm voor kritieke functies.

Beoordelingen

Er zijn nog geen beoordelingen.