ZSCNCを選ぶ理由 5軸CNCギア加工サービス

私たちは提供します 5軸CNCギア加工サービス 安定した品質、予測可能なリードタイム、厳しい許容範囲のギアを必要とする買い手向け。

5軸CNCギア加工の専門知識

私たちは以下に注力しています 精密ギア製造汎用ミリングではなく。

- 同時 5軸ギアカット 複雑な歯形用

- 経験のある スパー、ヘリカル、ベベル、ハイポイド、スプライン、内部ギア

- 精通している AGMA 12–15 および DIN 4–6 ギアの品質レベル

- ギアボックス設計を理解しているプロセスエンジニア、単なる加工経路だけではない

典型的な能力の焦点:

| 項目 | 能力(標準) |

|---|---|

| ギアモジュール範囲 | ~0.5 – 8 モジュール |

| 実用的なギア精度 | 最大AGMA 12 / DIN 6 |

| 小モジュール歯車加工 | 高速5軸ミリング |

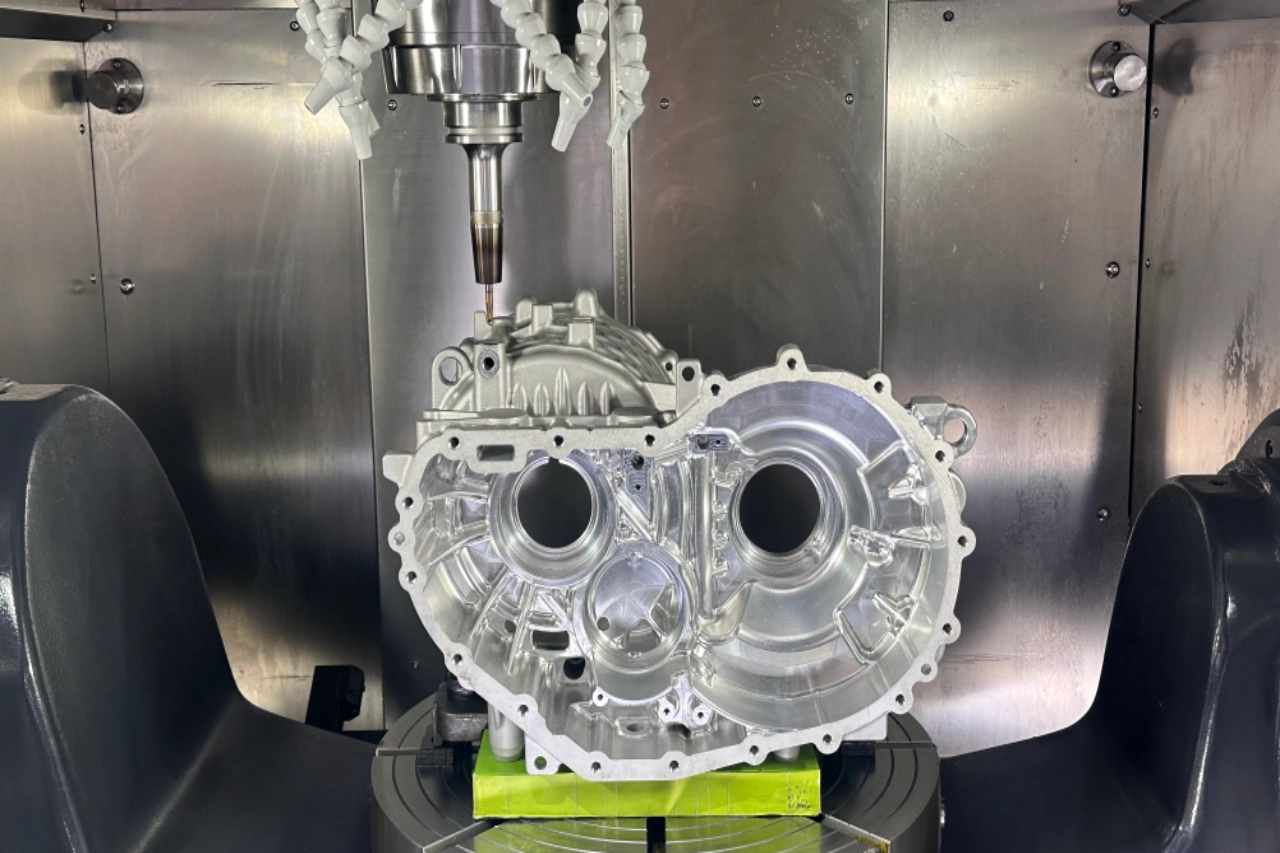

高度な多軸CNC装置

多軸CNCに投資するのは、 5軸CNCホブ盤の代替として 柔軟で正確な歯車製造のためです。

- 真 同時5軸加工の (単なる3+2ポジショニングではない)

- 高速スピンドル(対象: 小モジュール および精密ピッチ歯車)

- 剛性の高い機械(対象: 大径歯車加工 および高トルク部品)

- 重要な特徴のインプロセス検証のための統合プロービング

コアマシン機能:

| 特徴 | 歯車へのメリット |

|---|---|

| 5軸同時加工 | 正確な複雑な歯車形状のCNC |

| 高回転スピンドル | 小さな歯のきれいな仕上げ |

| 回転/傾斜テーブル | 効率的 遊星歯車加工 |

| 自動化オプション | 低〜中ボリュームで安定した品質 |

社内歯車測定・検査ラボ

私たちは内部で運営しています 歯車測定サービス 品質を測定可能かつ追跡可能に保つためのラボ

- Zeiss CMM歯車測定 重要な寸法と基準点のために

- インターフェースへ Klingelnberg歯車検査 プロファイルとリードの測定方法

- 完全な 歯車のプロファイルとリード誤差の管理 ヘリカルおよびベベルギア用

- 専用検査 5軸スプラインと Serrations

検査範囲:

| 検査タイプ | 私たちが検査する内容 |

|---|---|

| 寸法 | 穴径、偏芯、キー溝、スプライン |

| プロファイルとリード | 歯形、クラウン、テーパー |

| 位置と同心度 | ギアとシャフト/ハブの精度 |

| 表面仕上げ(Ra) | 加工または研削後の歯面側 |

品質認証と業界標準

私たちは調整します 厳しい許容範囲のCNC加工サービス を世界基準に合わせて。

- 品質システムは構築されています ISO 9001 要求事項

- 供給実績のある AS9100ギア加工 および IATF 16949 環境

- 材料と工程管理のための 焼き入れ、窒化、誘導硬化ギア

- 記録された手順書 トレーサビリティ、較正、PPAP/FAIサポート

品質フレームワーク:

| エリア | 実践 |

|---|---|

| 規格 | ISOベースのQMS; AGMA / DIN参照 |

| トレーサビリティ | 熱処理、材料、工程記録 |

| ドキュメント | 検査報告書、データログ |

| 顧客監査 | 技術および工程レビューに開放 |

必要な場合は 信頼できる5軸CNCギア加工パートナー、3Dモデルとギアデータ(モジュール、歯数、品質クラス)を送信してください。製造可能性をレビューし、明確なデータに基づく見積もりを返します。

5軸CNCギア加工能力と仕様

最大ギアサイズとモジュール範囲

当社の5軸CNCギア加工サービスは幅広いサイズ範囲をカバーしており、試作品と生産を一つの拠点で管理できます:

- 最大外径: 最大800mm(31.5インチ)

- フェイス幅: 最大300mmまで

- モジュール範囲: 約 m0.5–m12 (小型・大型も対応可能)

- 小型モジュールギア加工: ロボティクス、電気自動車、精密機器向け

- 大型径ギア加工: タービン、重機、産業用ドライブ向け

当社の加工可能なギアの種類

標準および複雑なギア形状に対応した同時5軸CNCギアカッティングを使用:

- CNC加工されたスパーギア

- 高精度ヘリカルギア加工

- ベベルギア 5軸CNC (ハイポイドギア加工サービスを含む)

- 内部ギア&スプラインハブ (5軸内部ギア加工)

- ウォームギアとウォームシャフト

- 高精度のプラネタリーギア、ピニオン、ギアボックス部品

- 5軸CNCによるスプラインとセレーション加工

カスタムプロファイルや奇抜な形状の場合も、私たちはそれを 5軸ギアミリング ジョブとして扱います。問題ありません。

対応可能なギア材料

高性能ギアボックスで使用されるほとんどの材料からギアを加工します:

- 炭素鋼および合金鋼 (浸炭焼き入れグレード、焼き入れ鋼)

- ステンレス鋼および工具鋼

- チタンおよびニッケル合金 航空宇宙用ギア加工サービス向け

- 銅合金およびブロンズ ウォームギアや低騒音ドライブ用

- エンジニアリングプラスチック (PEEK、PA、POMなど)軽量で低摩擦のギア用

材料仕様を送っていただくか、トルク、使用サイクル、目標ギア品質に基づいてグレードを提案できます。

許容差、精度および表面仕上げ

高トルク・高速ギアボックス向けの厳密な許容差のギア加工に注力しています:

- ギア品質: まで AGMA 12–15 / DIN 4–6 (研磨・仕上げを含む)

- 寸法許容差: まで ±0.01 mm 重要な特徴において(CNCおよびCMM検証済み)

- プロフィール&リードエラー制御: サポートされている 歯車測定サービス (リングエルンベルク / ゼイス CMM ギア測定)

- 歯面の仕上げ:

- 5軸加工後:一般的に Ra 0.8–1.6 μm

- 研削 / 超仕上げ後:まで Ra 0.2–0.4 μm

超仕上げギアは、低騒音、低熱、長寿命を実現し、電気自動車のトランスミッション、モータースポーツのギアボックス、航空宇宙のドライブに利用可能です。

ギアの熱処理オプション

熱処理と機械加工を統合し、一貫性のある追跡可能な結果を提供します:

- 浸炭ギア加工 (高荷重と疲労耐性のための焼き入れ処理)

- 窒化ギア加工 (摩耗と腐食に強く、歪みが少ない)

- 誘導焼き入れギア (歯または側面の局所硬化)

- 浸透焼き入れ&焼戻し 一般的な産業用動力伝達ギア向け

荒加工→熱処理→仕上げ加工 / 研削を行い、硬度、歪み、最終形状を一つの制御されたワークフローで実現します。

5軸と従来のギア加工の違い

真の同時5軸加工と3+2加工

精密ギアには、私たちは 真の同時5軸CNCギア加工、3+2位置決めだけではありません。 同時5軸は、カッターを歯形全体にわたって理想的な角度に保つことを可能にし、高精度のヘリカルギア、ベベルギア、スプライン、複雑な形状にとって重要です。 3+2は単純な部品には適していますが、 AGMA 12–15 / DIN 4–6のギア精度を追求する場合は、真の5軸が確実に到達する方法です。

複雑なギアの一回のセットアップ加工

5軸ギア切削では、通常すべての重要な特徴を 一つのセットアップで加工可能 – 歯、基準穴、面、キー基準点で加工します。 つまり:

- 再度のクランプや手動の再調整は不要

- 同心度、偏心、位置の制御が向上

- 試作品や少量生産のギアの切り替え時間が短縮

複雑なベベルギアの5軸CNC作業、プラネタリギアの部品、ギアボックスハウジングには、この単一セットアップのアプローチが安定性と精度において大きなメリットです。

精度、サイクルタイム、コストの利点

同時5軸加工は、私たちに次のことを可能にします:

- 保持 厳しい公差 プロファイルとリードにおいて

- 非切削動作やセットアップを減らすことでサイクルタイムを短縮

- 複雑または多機能部品のギアあたりの総コストを削減

従来のホブ盤と複数の二次加工と比較して、5軸CNCはしばしばより経済的です カスタムギアの試作、多品種作業、複雑なギアボックス部品の加工において、特に治具や検査修正の削減を考慮すると、

表面品質とチップ排出の利点

追加の軸により、より良い制御と 表面仕上げ およびチップフローを実現します。工具を知的に傾けることで 多軸CNCギアミリング、私たちは改善します:

- 歯面の表面品質(ギア研削や超仕上げの前に理想的)

- 工具寿命は、より良い切削角度のおかげで向上します

- 深歯、内部ギア、小モジュールギアのチップ排出

これは、工具鋼、チタン、ニッケル合金などの難削材で特に重要です。これらの材料では、熱とチップ詰まりが工具や表面仕上げを迅速に損なう可能性があります。必要に応じて、私たちは専用の 品質管理および検査ワークフローと連携させています当社の 品質管理ページに記載された社内システムによってサポートされています.

ギア品質保証と検査

5軸CNCギア加工サービスを提供する際、私たちはギアの品質と検査を絶対的なものと考えています。すべてのギアは、制御された記録された検査を経て、実際のギアボックス、ドライブ、トランスミッションで信頼性を発揮します。

ギア検査装置と方法

私たちは組み合わせます 歯車測定サービス 標準精密検査を備えた:

- Zeiss CMM歯車測定 完全な3D検査用

- Klingelnberg / 同等のギア検査 プロファイル、リード、ピッチの検査

- 専用ゲージ スプライン、セレーション、および内歯車

- 表面仕上げのチェック対象: 超仕上げ歯車 研削またはラッピング後

これにより、平歯車、はすば歯車、ベベルギア、ウォームギア、ハイポイドギア、および遊星歯車の重要な機能を検証できます。

寸法、プロファイル、およびリードの検査

当社は、以下を推進するすべての重要なパラメータを検査します AGMA 12–15 および DIN 4–6 歯車の精度:

- 寸法チェック: ボア、PCD、振れ、キー溝、スプライン、ハブ

- プロファイル誤差とリード誤差: 必要に応じて歯ごとにチェック

- ピッチ、バックラッシュ、および同心度: 高精度歯車製造のために管理

航空宇宙歯車加工サービス、EVトランスミッションギア、ロボット歯車加工、または高トルク産業用動力伝達歯車に文書化された公差が必要な場合は、それらを固定して証明できます。

材料および熱処理のトレーサビリティ

当社は完全な 材料および熱処理のトレーサビリティ 原材料から完成した歯車まで:

- ミル証明書(対象:) 炭素鋼、合金鋼、ステンレス鋼、工具鋼、チタン、ニッケル合金、青銅、エンジニアリングプラスチック(PEEKなど)

- のバッチ記録 焼き入れ、窒化、誘導硬化ギア

- 部品番号とPOに関連付けられた記録された硬度とケースデプス結果

各バッチのギアに何が投入され、どのように処理されたかを常に正確に把握できます。

ギアの初回品検査

新しい5軸ギア切削または設計変更の場合、構造化された 最初のサンプル検査(FAI):

- CMM / ギアチェッカーからの完全な寸法レポート

- 表面仕上げ、材料、および熱処理の検証

- 少量または中量生産のギア製造に移行する前に、署名済みの検査パック

これにより、重要なギアボックスコンポーネントの機械加工に関する継続的な注文と長期供給のための安定した実績のあるベースラインが得られます。

産業とギアの用途

航空宇宙ギア機械加工サービス

5軸CNCギア機械加工サービスを使用して、航空宇宙ギアセット、アクチュエータ、フラップドライブ、およびギアボックスコンポーネントの厳しい公差に対応しています。

- 準拠 AGMA 12–15 / DIN 4–6 必要に応じてレベル

- 対応 高強度合金、熱処理され、完全なトレーサビリティで検査済み

- サポート 同時5軸加工の 複雑なベベル、ハイポイド、およびスプライン機能用

自動車および電気自動車用トランスミッションギア

自動車および電気自動車のお客様向けに、私は 高精度ギアの生産に焦点を当てています 安定した品質と予測可能なリードタイムを持つ。

- CNC加工 スパーギア、ヘリカルギア、プラネタリーギア、スプライン

- サポート 電気自動車用トランスミッションギアの製造 低騒音と高効率の歯形を持つ

- オプションとして 焼き入れ、窒化、誘導硬化ギア

ロボティクスおよび自動化ギアソリューション

ロボティクスと自動化には静かで正確、低バックラッシュのギアが必要であり、その点で多軸CNCギアミリングが輝きます。

- 小モジュール歯車加工 コンパクトなギアボックス向けに

- 高精度プラネタリーギアの加工 スプラインやセレーション用の5軸CNC

- 理想的な用途 ロボットジョイント、AGVドライブ、自動化アクチュエータ

エネルギー、石油・ガス、タービンギア

エネルギーおよび重工業向けに、衝撃荷重や長時間運転に耐えるギアを加工します。

- 産業用動力伝達ギアタービンギア、ポンプおよびコンプレッサーギア

- 大径ギアの加工 プロファイルとリード誤差を制御した

- 材料は 合金鋼からニッケル合金まで 過酷な環境向け

モータースポーツおよびレース用ギアボックス

レースチームやパフォーマンスビルダーは、高トルクと高回転数に耐えるギアを求めて私のもとに来ます。

- 高トルクギアボックス用ギア および カスタムギアの試作

- オプションとして 超仕上げ歯車ギア研削、ホーニング、ラッピング

- 迅速な対応で 試作ギア加工サービス および少量レースセット

5軸CNCギア加工サービス用のギア材料

さまざまな材料でギアを加工し、ギアボックスやトランスミッションの性能、重量、コストに合わせて選択できます。私たちの5軸CNCギア加工サービスでは、小さなモジュールの精密ギアから大径の高トルク部品まで、厳しい公差を保持しています。

炭素鋼および合金鋼ギア

高荷重・高トルクギアボックス用途向けに、浸炭処理、窒化処理、誘導硬化した炭素鋼および合金鋼ギアを製造しています。これらの材料は、産業用動力伝達ギア、電気自動車や自動車用ギア、強度と疲労寿命が重要なAGMA 12–15品質レベルに最適です。

ステンレス鋼および工具鋼ギア

腐食耐性と耐摩耗性の高い環境向けに、ステンレス鋼および工具鋼のギア、スプライン、セレーションを加工します。私たちのチームは、食品、医療、海洋、エネルギーのプロジェクトで必要とされる耐久性と清浄な表面を持つ一般的な ステンレス鋼加工グレード を日常的に扱っています。

チタンおよびニッケル合金ギア

軽量、高温、航空宇宙用ギアの加工サービスにおいて、チタンおよびニッケル合金をサポートします。これらの材料は、ロボット、航空機アクチュエータ、極限環境向けに高強度・低重量のソリューションが必要な場合に最適です。

銅合金およびブロンズギア

私たちは静かに動作し、良好な潤滑性と耐摩耗性を持つ銅合金およびブロンズギアを加工します。これらはウォームギアの5軸加工、ハイポイドギアの機械加工サービス、高精度・低騒音のモーションコントロールシステムで一般的に使用されます。

エンジニアリングプラスチックギア(PEEKなど)

軽量、低騒音、コスト効率の良いソリューションとして、PEEK、POM、ABSなどの技術プラスチック製エンジニアリングプラスチックギアを製造しています。高い安定性を持つ材料は POMエンジニアリングプラスチック コンパクトなロボティクスギアの機械加工、消費者向け製品、低潤滑性ドライブに適しており、重量と騒音を低く保つ必要があります。

5軸CNCギア加工の生産能力とリードタイム

試作品ギアの機械加工

私たちは取り扱います 迅速な試作品ギアの機械加工 試験、検証、設計変更のために当社の5軸CNCマシンで行います。3Dモデルや既存のギアサンプルを送信いただければ、実際の生産品質に匹敵する高精度の試作品を加工します。単なる「デモ部品」ではありません。

少量・中量ギア生産

当社の5軸設定は次の用途に最適です 少量・中量ギア生産複雑なヘリカルギア、ベベルギア、スプラインギアを含みます。私たちが重視する点は:

- リピート注文でも安定した品質

- ギアボックスアセンブリやスペア用の柔軟なバッチサイズ

- 複数のギアバリエーションへのクイックチェンジ

月間ギア出力能力

複数のマルチ軸CNCセンターと効率的な生産ラインにより 冷間加工、私たちはサポートします:

- 試作品:1個から

- 小ロット:10〜200ギア

- 中ロット:月間数千ギアまで(サイズと複雑さによる)

リードタイム要因と急ぎオプション

リードタイムは次の要素によって決まります:

- ギアのサイズ、モジュール、複雑さ

- 材料の在庫状況(一般的な鋼材、アルミニウムを在庫しています) チタン)

- 熱処理と仕上げの必要性

緊急プロジェクトには、 急ぎの5軸CNCギア加工サービスを提供します し、

- 優先プログラミングとセットアップ

- 複数の機械での並行加工

- 迅速な検査とドキュメントサポート

図面やSTEPファイルを送信してください。ご依頼前に現実的なリードタイムと容量範囲を確認します。

付加価値のある5軸CNCギア加工サービス

5軸CNCギア加工サービスに加え、完全な付加価値工程を積み重ねており、測定だけでなく稼働可能なギアを提供します。

ギア設計の最適化とDFM

3Dモデル、図面、仕様をレビューし、次の点について直接フィードバックを提供します:

- 歯形、面取り、フィレットによる工具アクセスの改善

- 壁厚、ハブ、キー溝の強度と加工性

- 材料と熱処理の選択肢と目標寿命およびコスト

この設計・製造支援は、最初のギアを加工する前にコスト、リスク、リードタイムを削減するのに役立ちます。一般的なCNC作業も当社の幅広いサービスに送ることができます。 CNC加工サービス ギア全体の設計をまだ洗練させている場合。

ギアサンプルからの逆解析

サンプルギアだけしかない場合、再現可能です:

- 歯形とリードを捉えるための3DスキャンとCMM/ギア計測

- ピッチ、偏芯、モジュール/DP、圧力角、修正の測定

- 繰り返し生産のための完全なCADおよび製造図面の作成

データが存在しないレガシー、輸入、未記録のギアに対しても効果的です。

加工後の研削と仕上げ

AGMA 12–15またはDIN 4–6のギア精度に達するために、5軸ギアカット後に仕上げを追加します:

- ギア研削、ホーニング、ラッピング

- 騒音を低減し効率を向上させるためのフランクの超仕上げ

- 安全な取り扱いとスムーズなかみ合わせのためのバリ取りとエッジ調整

騒音、効率、耐久性の目標に合わせて仕上げルートを調整します。

ギアアセンブリと機能テスト

単一部品だけでなく、マッチングギアセットやギアボックスも提供します:

- ギア、シャフト、ベアリング、キャリアの組み立て

- バックラッシュ、接触パターン、回転トルクのチェック

- 必要に応じて負荷下での機能試験

これにより、事前に検証されたギアアセンブリを受け取り、ラインに直接投入できるため、入荷検査やトラブルシューティングにかかる時間を短縮します。

5軸CNCギア加工事例

航空宇宙用ギアプロジェクトの結果

航空宇宙用ギアの加工サービスには、同時5軸CNCと全ギア測定を使用し、長時間の運転でも高精度のギアを安定させます。

- 用途: 飛行重要なギアボックスギア

- 仕様: まで AGMA 12–13 / DIN 6 品質、制御されたプロファイルとリード誤差

- 結果: 約12%の軽量化、騒音低減、そして 100%の追跡可能性 監査準備が整った資料のための材料と熱処理

EVトランスミッションギアの例

EVトランスミッションギアの製造には、低騒音、高効率、再現性に焦点を当てています。

- 用途: 高速EV減速ギアとスプライン

- プロセス: 5軸CNCギア切削+必要に応じた後加工研磨

- 結果: ギア噛み合わせの改善、NVHの低減、バックラッシュの精密化、従来のホブ加工より短いサイクルタイム

ロボティクス用精密ギア事例

ロボット用ギア加工の目的は、滑らかな動きと遊びのない感触です。

- 用途: 精密プラネタリーギア、内部ギア、コボット用スプライン

- ハイライト: 小モジュールギア加工、厳しい公差のCNC加工サービス、超仕上げギア歯

- 結果: 高い位置決め精度、長寿命、そして高負荷サイクルにおける摩耗の低減

タービン&産業用ギアプロジェクト

タービンおよび産業用動力伝達ギアにおいて、専用ホブ盤の代替として5軸CNCを柔軟に使用しています。

- 用途: エネルギー、石油・ガス、高トルクギアボックスの部品

- 材料: 合金鋼、浸炭および窒化処理されたギア、誘導硬化ギア

- 結果: カスタムおよびスペアギアのリードタイム短縮 高精度ギアの生産に焦点を当てています 大径ギアの加工において、バッチ間で安定した品質を維持

5軸CNCギア加工サービスに関する顧客のフィードバックと認証

私たちと共に5軸CNCギア加工サービスに取り組むエンジニアは一つだけを気にしています:一貫性のある予測可能な品質。私たちは、航空宇宙、電気自動車、ロボティクスの顧客から繰り返し注文を受けており、プロトタイプから量産まで、厳しい公差のギア加工や高精度ギア生産でも安定した精密ギア製造を提供しています。

エンジニアからの顧客の声

私たちのエンジニア顧客は通常、三つの点を強調します:

- 安定した精度 長期プロジェクトにわたるCNC加工されたスパーギア、ヘリカルギア、スプラインにおいて

- 明確なフィードバックループ 複雑で同時に行われる5軸加工ギアのDFMおよび公差に関するコールにおいて

- 納期厳守 重要なギアボックス部品の加工や交換ギアにおいて

私たちの長期パートナーのほとんどは、単なる仕事場ではなく、外部の5軸ギア切削およびプロトタイプギア加工サービスとして私たちを扱っています。

業界準拠と監査

私たちは厳格な品質管理システムのもとで5軸CNCギア加工を運営し、要求の厳しい産業をサポートしています:

- ISO 9001 ギア加工 一般産業用および動力伝達ギア向け

- AS9100 ギア加工サプライヤー 航空宇宙用ギア加工サービスのレベルコントロール

- IATF 16949 ギアメーカー 自動車および電気自動車用トランスミッションギア製造の実践

お客様の監査、工程のウォークスルー、完全なドキュメントをサポートし、図面やモデルの取り扱いについてもデータ保護に沿っています プライバシーポリシー.

長期供給と信頼性

長寿命プログラム向けに、5軸CNCギア加工セルを設置し、数年にわたり繰り返し可能な部品を提供します:

- 安定した工程ウィンドウ 焼入れ、窒化、誘導硬化されたギア向け

- 文書化されたプロセスパラメータ AGMA 12–15 / DIN 4–6のギア精度を繰り返し実現

- 容量計画 低・中量のギア生産における納期確保

私たちの目標はシンプルです:ギアが認定されたら、再度心配する必要はありません—リリース指示を出し、生産ラインを稼働させ続けてください。

5軸CNCギア加工に関するよくある質問

設計限界と最小モジュール

私たちは高精度・高トレランスのギアに焦点を当てており、一般的な部品は扱いません。典型的な設計限界:

- 最小モジュール: まで m = 0.3–0.4 (素材と幅による)

- 最大直径: まで Ø 600–800 mm (ギアタイプに依存)

- 最大面幅: 通常は 150–200 mm

ギアの図面または3Dモデルを送信してください。仕様とギアの品質クラス(AGMA / DIN)を保持できるかどうか確認します。

ヘリカルギアとベベルギアの対応

私たちは 同時5軸ギア加工 複雑な形状には従来のホブ盤の代わりに:

- CNC加工のスパーギアとヘリカルギア (高ヘリックスおよびクラウン歯を含む)

- ベベルギアとハイポイドギアの加工サービス ギアボックスと動力伝達用

- 5軸スプライン加工、ギザギザ、そして 内部ギア加工 プラネタリーセット用

必要な場合 航空宇宙用ギア加工サービス, EVトランスミッションギア、または ロボティクスギアの機械加工、私たちは歯形とアラインメントを処理できます。

ギア研削と仕上げオプション

切削仕上げやAGMA 12–15 / DIN 4–6の精度よりも優れた精度が必要な場合、仕上げを追加します:

- CNC加工後のギア研削 高精度と低騒音のために

- ギアホーニングとラッピング 滑らかな動作と摩擦低減のために

- スーパー仕上げされたギア歯 効率と疲労寿命を向上させるために

仕上げルートをお客様の用途に合わせて選択します: 高トルクギアボックス、モータースポーツ、航空宇宙、静かなEVドライブ向け。

材料、許容差、検査に関する質問

広範な材料範囲で厳しい許容差のギア部品を機械加工および制御します:

- 材料: 炭素鋼および合金鋼、ステンレス鋼および工具鋼、チタン、ニッケル合金、ブロンズ、銅合金、および エンジニアリングプラスチック(PEEKなど)

- 熱処理: 浸炭、窒化、誘導硬化されたギア

- 精度: 高精度トルクギア加工全体 歯車測定サービス

- 検査: Klingelnberg歯車検査, Zeiss CMM歯車測定、プロフィール&リード誤差管理、材料追跡性

お知らせください 許容差、ギア品質レベル(AGMA / DIN)、および特別な検査要件 – 事前にお知らせします、対応可能かどうか。

注文、見積もり、NDAプロセス

あなたの知的財産を守るためにシンプルかつ安全なプロセスを維持:

- 5軸CNCギア加工の即時見積もり、アップロード:

- 許容差とギアデータを含む2D図面(PDF/DWG/DXF)

- 3Dモデル(STEP/IGES)

- 材料、数量、必要なリードタイム

- 標準応答時間: ほとんどのRFQに対して24〜48時間

- NDA: あなたのNDAに署名するか、敏感なギアボックスやトランスミッションのデータを共有する前に私たちのNDAを提供します。

- 承認後、仕様を確定し、 試作品ギアの加工を開始し、 or 少量・中量ギア生産納品まで随時更新します。

5軸CNCギア加工の即時見積もり

迅速な見積もりのためにアップロードするもの

当社の5軸CNCギア加工サービスの迅速かつ正確な見積もりを取得するには、次のものをアップロードしてください:

- 寸法、許容差、ギア規格(AGMA / DIN)を含む2D図面(PDF)

- ギア、スプライン、またはギアボックスコンポーネントの3Dモデル(STEP/IGES)

- ギアデータ:モジュール/DP、歯数、圧力角、ねじれ角、フェース幅

- 材料と熱処理(浸炭、窒化、誘導硬化など)

- ターゲット数量(試作品、少量生産、中量生産)と必要なリードタイム

逆エンジニアリングしたギアが必要な場合は、クリアな写真とお持ちのサンプルデータをアップロードしてください。送信前にNDAに署名することも可能です。

一般的な対応時間とワークフロー

グローバルな顧客向けに見積もりプロセスをシンプルかつ迅速に保ちます:

- 見積もり時間: ほとんどの5軸ギア切削と精密ギア製造の見積もりは24〜48時間以内に提供

- 技術レビュー: 当社のエンジニアが製造性、許容差、検査ニーズを確認

- DFMフィードバック: 厳しい許容差のギア加工や小モジュールギア加工にリスクがある場合、小さな設計の調整を提案

加工、熱処理、仕上げ(研削、ハーニング、スーパー仕上げ)、検査レベル、出荷オプションの明確な内訳を提供します。

RFQからギア納品まで

見積もりを承認後、迅速に対応します:

- 確認と注文書(PO) – 範囲、価格、リードタイム、品質レベル(例:AGMA 12–15、DIN 4–6)を確定

- 工程計画 – 歯車、スプライン、ギアボックス部品の同時5軸加工のための機械と治具の選定。

- 生産と検査 – 加工、熱処理、ギア研磨を実施し、CMMやギア測定サービスで検証。

- 梱包と出荷 – グローバル配送向けの輸出準備梱包、完全な検査報告書と材料追跡性を含む。

カスタムギアの試作から高精度ギアの生産まで、各ステップで最新情報を提供し、ご注文の進行状況を正確に把握できます。

レビュー

レビューはまだありません。