Sie wissen bereits, dass CNC-Bearbeitung für Luft- und Raumfahrtteile lässt keinen Spielraum für Fehler.

Aber wie stellen Sie sicher, dass Ihr Lieferant tatsächlich liefern kann, flugkritische Komponenten ohne die Sicherheit oder den Zeitplan zu gefährden?

Es geht nicht nur darum, Metall zu schneiden; es geht darum, die "Großen Drei" der Branche zu beherrschen: extrem Präzision, exotisch Materialien durch, und unfehlbar Zertifizierungsgrundlagen.

Egal, ob Sie strukturelle Rippen aus Luft- und Raumfahrt-Aluminium 7075 entwerfen oder 5-Achsen-CNC-Fräsen für komplexe Turbinenschaufeln benötigen, ist der Unterschied zwischen einem erfolgreichen Start und einem abgestellten Projekt oft im Mikrometerbereich.

In diesem Leitfaden lernen Sie genau, wie Sie einen Fertigungspartner validieren, von der Kenntnis der Einhaltung von AS9100 und ISO 9001 bis zu den Feinheiten der Bearbeitung Titan Grad 5.

Lassen Sie uns in die Details eintauchen.

Luft- und Raumfahrt-Qualitätsstandards: Warum Genauigkeit wichtig ist

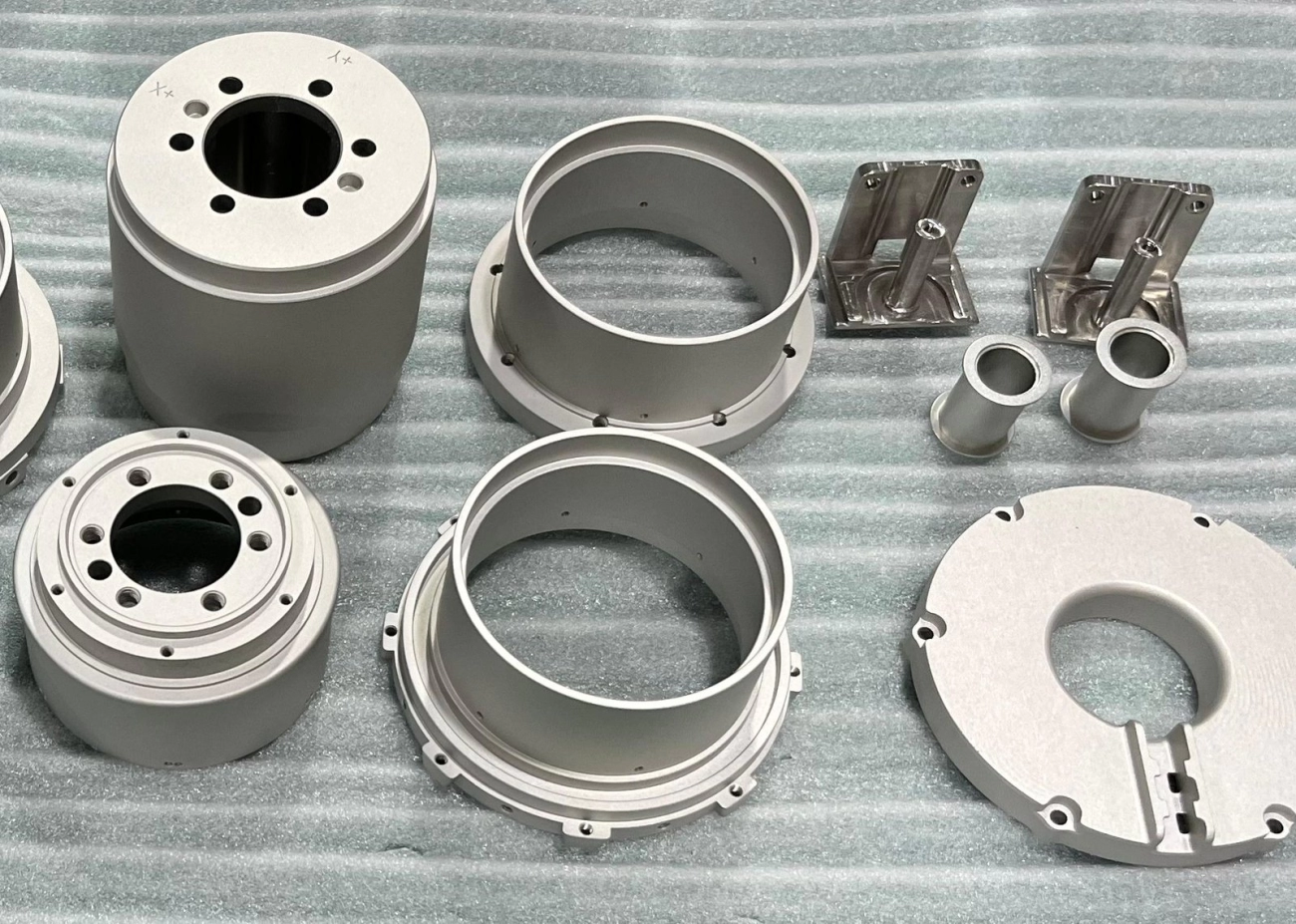

Wenn Leben von mechanischer Integrität abhängen, bleibt kein Raum für Fehler. Bei ZSCNC verstehen wir, dass präzise CNC-Bearbeitung für Luft- und Raumfahrtkomponenten nicht nur das Schneiden von Metall ist – es geht darum, Risiken zu minimieren und absolute Sicherheit zu gewährleisten. In einer Branche, in der ein einzelner Fehler katastrophal sein kann, behandeln wir jedes Projekt als Null-Fehler-Mandat. Unser Ziel ist es, Teile zu liefern, die bei 9.000 Metern Höhe einwandfrei funktionieren.

Definition von Luft- und Raumfahrt-Toleranzen und Mikrometer-genauer Präzision

In der Luft- und Raumfahrtfertigung gibt es kein "genau richtig". Wir arbeiten routinemäßig innerhalb Mikrometer-tolerierter Bereiche Bereiche, wobei die Spezifikationen oft so eng sind wie ±0,005mm. Diese Präzision ist entscheidend für flugkritische Komponenten wo aerodynamische Effizienz und strukturelle Steifigkeit oberste Priorität haben.

Egal, ob wir hydraulische Verteiler oder Fahrwerkskomponenten herstellen, das Erreichen von engen Toleranzbohrungen und Verbindungen ist unverhandelbar. Selbst mikroskopische Abweichungen können zu Vibrationsproblemen, Kraftstofflecks oder vorzeitigem Ermüdungsversagen führen. Wir verwenden hochpräzise Geräte, um sicherzustellen, dass jede Abmessung dem digitalen Zwilling Ihres Designs entspricht.

Geometrische Dimensionierung und Toleranz (GD&T) erklärt

Lineare Abmessungen erzählen nur die halbe Geschichte. Um sicherzustellen, dass Teile in komplexen Baugruppen richtig passen und funktionieren, verlassen wir uns strikt auf Geometrische Tolerierung und Maßkontrolle (GD&T). Es reicht nicht aus, dass ein Loch den richtigen Durchmesser hat; seine Position im Verhältnis zu anderen Merkmalen muss exakt sein.

Unser Ingenieurteam interpretiert komplexe GD&T-Angaben fachmännisch, um zu garantieren:

- Wahre Position: Perfekte Ausrichtung für Befestigungselemente und Gegenstücke sicherstellen.

- Planheit & Parallelität: Entscheidend für Dichtflächen, um Druckverluste zu verhindern.

- Zylindrizität & Konzentricität: Wichtig für rotierende Komponenten, um Oszillation und Verschleiß zu vermeiden.

5-Achsen-Bearbeitungstechnologie für komplexe Geometrien

Moderne Flugzeugdesigns zeichnen sich durch organische, aerodynamische Formen aus, die herkömmliche 3-Achsen-Maschinen nicht effizient bewältigen können. Unsere fortschrittlichen 5-Achs-CNC-Fräsfähigkeiten ermöglichen es uns, komplexe Geometrien zu bearbeiten—wie Turbinenschaufeln, Impeller und Tragflächen—in einer einzigen Einrichtung.

Durch den Einsatz von 5-Achs-Technologie erzielen wir:

- Reduzierte Fehlerstapelung: Weniger Spannmittelwechsel bedeuten eine höhere Gesamtnachhaltigkeit.

- Hervorragende Oberflächenfinishs: Kürzere Schneidwerkzeuge verringern Vibrationen und Chatter-Spuren.

- Schnellere Durchlaufzeiten: Komplexe Merkmale werden gleichzeitig bearbeitet, was die Lieferzeiten verkürzt.

Thermische Stabilität und Verformungsschutz

Das Bearbeiten erzeugt erhebliche Hitze, und thermische Ausdehnung ist der Feind der Präzision. Wenn sich ein Bauteil während des Schneidens erwärmt, kann es auf der Maschine korrekt messen, aber nach dem Abkühlen außerhalb der Toleranz schrumpfen. Wir setzen strenge Protokolle ein, um thermische Stabilität zu gewährleisten und Verformungen zu verhindern:

- Klima-kontrollierte Einrichtungen: Wir halten eine konstante Umgebungstemperatur aufrecht, um Materialausdehnung und -kontraktion zu minimieren.

- Stressabbau im Prozess: Bei dünnwandigen Teilen führen wir Stressabbau-Schritte durch, um Verformungen nach Materialentfernung zu verhindern.

- Hochdruck-Kühlsysteme: Wir nutzen fortschrittliche Kühlsstrategien, um die Temperatur des Werkstücks während aggressiver Bearbeitungszyklen zu stabilisieren.

Materialauswahl für CNC-Bearbeitung in der Luft- und Raumfahrt

Die Wahl des richtigen Materials ist entscheidend bei der Herstellung flugtauglicher Hardware. Bei ZS CNC halten wir uns strikt an Materialvorschriften, um sicherzustellen, dass jede Komponente die erforderlichen Festigkeits-Gewichts-Verhältnisse und thermischen Widerstandsnormen erfüllt, die für den Flug notwendig sind. Wir beziehen hochwertiges Material, um die präzise CNC-Bearbeitung für Luft- und RaumfahrtkomponentenRückverfolgbarkeit vom Rohblock bis zum fertigen Teil zu gewährleisten.

Luft- und Raumfahrt-Qualitätsaluminiumlegierungen (7075-T6 & 6061-T6)

Aluminium bleibt das Hauptmaterial für Flugzeugstrukturen aufgrund seines hervorragenden Gewichts- und Festigkeitsverhältnisses. Wir verwenden häufig Luft- und Raumfahrt-Aluminium 7075 für hoch beanspruchte Strukturteile, da seine Festigkeit mit vielen Stählen vergleichbar ist, aber nur einen Bruchteil des Gewichts aufweist. Für Komponenten, die eine bessere Korrosionsbeständigkeit und Schweißbarkeit erfordern, setzen wir auf Aluminium 6061 und 2026.

Wir teilen Ihre Designs ohne schriftliche Zustimmung nicht mit Dritten 5-Achs-CNC-Bearbeitungsdienste für komplexe Aluminiumteile ermöglichen es uns, komplexe Geometrien in diesen Legierungen zu fräsen, während wir enge Toleranzen einhalten. Gängige Anwendungen umfassen:

- Aluminium 7075: Zahnräder, Wellen und Gehäuseteile.

- Aluminium 6061: Flügelstrukturen und Hydraulikanschlüsse.

- Aluminium 2026: Hochbelastete Strukturapplikationen.

Bearbeitung von Titan Grad 5 und Hartmetallen

Für Teile, die extremen Temperaturen ausgesetzt sind oder eine überlegene Korrosionsbeständigkeit erfordern, spezialisieren wir uns auf Titan Grad 5 Bearbeitung. Diese Legierung (Ti-6Al-4V) bietet das höchste Festigkeits-Gewichts-Verhältnis aller metallurgischen Elemente und ist somit essenziell für Komponenten von Strahltriebwerken und Befestigungselementen am Flugzeugrahmen.

Verarbeitung von Aluminium und Titan für die Luft- und Raumfahrt erfordert starre Vorrichtungen und fortschrittliches Werkzeug, um Arbeitsermüdung zu verhindern. Unsere Einrichtung ist ausgestattet, um diese Hartmetalle sowie verschiedene Edelstahlgrade (303, 304, 316) und Standardstahl zu bearbeiten, sodass wir Haltbarkeit dort liefern können, wo es zählt.

Hochleistungs-Kunststoffe: PEEK, POM und PTFE

Luft- und Raumfahrttechnik ist nicht nur Metall; technische Kunststoffe spielen eine entscheidende Rolle bei der Gewichtsreduzierung für Innenraumkomponenten, elektrische Isolatoren und Dichtungen. Wir bearbeiten Hochleistungs-Kunststoffe, die chemischer Zersetzung widerstehen und in großer Höhe stabil bleiben.

- PEEK: Wird für Lager und Kolbenbauteile aufgrund hoher thermischer Stabilität verwendet.

- POM (Delrin): Ausgezeichnet für steife, reibungsarme Komponenten.

- PTFE: Ideal für Kabelisolierungen und Dichtungen.

Wir verarbeiten auch PTFE-Kunststoffe und Nylon nach genauen Spezifikationen und bieten eine Komplettlösung für sowohl strukturelle als auch nicht-strukturelle Luft- und Raumfahrtanforderungen.

Wesentliche Zertifizierungen und Qualitätssicherung

Im Luft- und Raumfahrtsektor ist Qualität nicht nur ein Ziel; sie ist die absolute Grundlage für Sicherheit und Leistung. Wenn wir uns mit CNC-Bearbeitung für Luft- und Raumfahrtteile: Präzision, Materialien und Zertifizierungsgrundlagen beschäftigen, sind diese die Säulen unseres Betriebs. Wir verstehen, dass eine einzige Abweichung in der Toleranz ein gesamtes System kompromittieren kann, weshalb unsere Qualitätsmanagementsysteme in jeden Produktionsschritt integriert sind.

ISO 9001:2015 und AS9100-Konformität

Unsere Einrichtung arbeitet strikt unter ISO 9001:2015-Zertifizierung, die die Grundlage für eine konsistente, hochwertige Fertigung bildet. Während AS9100 der spezifische Standard für die Luft- und Raumfahrtindustrie ist, stellt unser ISO 9001:2015-Rahmen sicher, dass wir die strengen Prozesskontrollen und Risikomanagementprotokolle erfüllen, die für flugkritische Komponentenerforderlich sind. Unsere strengen Qualitätskontrollstandards ermöglichen es uns, den hohen Anforderungen der Luft- und Raumfahrtkunden gerecht zu werden, und stellen sicher, dass jeder Arbeitsablauf – vom Rohstoffeingang bis zum Endversand – dokumentiert, wiederholbar und überprüfbar ist.

Der Inspektionsprozess: CMM und Erststückprüfung (FAI)

Verifizierung Mikrometer-tolerierter Bereiche erfordert fortschrittliche Messtechnik. Wir verlassen uns nicht auf manuelle Kontrollen bei komplexen Geometrien. Stattdessen verwenden wir Koordinatenmessgerät (CMM)-Inspektion um zu validieren, dass das physische Teil den CAD-Spezifikationen bis ins kleinste Detail entspricht.

Für neue Luft- und Raumfahrtprojekte implementieren wir Erststückkontrolle (FAI). Dieser Prozess validiert die Herstellungsverfahren, bevor die Serienproduktion beginnt, und stellt sicher, dass unser Fertigungsprozesse Teile, die maßlich perfekt sind.

- In-Process-Inspektion: Kontinuierliche Überwachung während der Bearbeitung, um Abweichungen frühzeitig zu erkennen.

- Endkontrolle: Umfassende Überprüfung aller Maße und Oberflächenbeschaffenheiten.

- Berichtswesen: Detaillierte Prüfberichte werden bei jeder Lieferung bereitgestellt.

Materialrückverfolgbarkeit, DFARS- und RoHS/REACH-Konformität

Für Luft- und Raumfahrtanwendungen ist die Kenntnis der Materialherkunft obligatorisch. Wir gewährleisten vollständige Rückverfolgbarkeit und Materialzertifizierung für jede Charge von Metall oder Kunststoff, die wir bearbeiten. Ob wir Luft- und Raumfahrt-Aluminium 7075 Titan Grad 5 schneiden oder andere Materialien, wir stellen Mill Test Reports (MTRs) aus, die das Material bis zur Gießerei zurückverfolgen.

Wir unterstützen auch die Einhaltung globaler Standards:

- DFARS: Beschaffung von Materialien, die den Verteidigungsbeschaffungsbestimmungen entsprechen, wenn erforderlich.

- RoHS/REACH: Sicherstellung, dass Materialien und Oberflächenbeschichtungen Umwelt- und Sicherheitsstandards erfüllen.

Durch die Bereitstellung vollständiger Dokumentationen und Zertifikate für die Luft- und Raumfahrtbearbeitunggeben wir unseren Partnern die Sicherheit, dass ihre Lieferkette sicher, konform und einsatzbereit ist.

Oberflächenveredelungsoptionen für die Luft- und Raumfahrtlanglebigkeit

Luft- und Raumfahrtkomponenten sind einigen der härtesten Umgebungen ausgesetzt, die vorstellbar sind, von stratosphärischen Temperaturen unter Null bis hin zu der sengenden Hitze von Motorverbrennungen. Ein unbearbeiteter maschinierter Teil kann diese Bedingungen ohne geeigneten Schutz einfach nicht überleben. Bei ZS CNC betrachten wir Oberflächenveredelung nicht nur als ästhetischen Schritt, sondern als einen kritischen Ingenieurprozess, der die Lebensdauer von flugkritische Komponenten. Wir bieten eine Komplettlösung für Bearbeitung und Veredelung, um sicherzustellen, dass Teile wie Luft- und Raumfahrt-Aluminium 7075 Befestigungen oder Titanbefestigungen bei der Lieferung einsatzbereit sind.

Anodisierung (Typ II & III) für Korrosionsbeständigkeit

Für Aluminiumlegierungen ist die Anodisierung der Branchenstandard für Haltbarkeit. Dieser elektrochemische Prozess verdickt die natürliche Oxidschicht auf der Metalloberfläche, macht sie härter und widerstandsfähiger gegen Verschleiß.

- Typ II (Standard): Bietet hervorragenden Korrosionsschutz und ermöglicht das Färben mit Farbstoffen, häufig verwendet für Innenraumteile oder nicht-strukturelle Gehäuse.

- Typ III (Hartanodisierung): Erzeugt eine dickere, dichtere Beschichtung, ideal für hochbeanspruchte Komponenten wie Zahnräder, Kolben und externe Strukturelemente.

Passivierung für Edelstahlkomponenten

Wenn Edelstahlschneidens für luft- und raumfahrttaugliche Anwendungen, können mikroskopisch kleine Eisenpartikel auf der Oberfläche verbleiben, was zu Rost führen kann. Passivierung ist eine chemische Behandlung, die diese Verunreinigungen entfernt und die natürliche Korrosionsbeständigkeit des Metalls verbessert, ohne die Maßtoleranz des Teils zu verändern. Dies ist unverzichtbar für Kraftstoffsysteme und Hydraulikanschlüsse, bei denen ein Versagen keine Option ist.

Perlenstrahlen und Polieren zur Kontrolle der Oberflächenrauheit

Die Oberflächenstruktur beeinflusst alles, von Ermüdungsfestigkeit bis hin zu Fluiddynamik. Wir verwenden Perlenstrahlen, um Werkzeugspuren zu entfernen und eine gleichmäßige matte Oberfläche zu schaffen, was auch bei Spannungsentlastung hilft, indem die Oberflächenschicht komprimiert wird. Für Teile, die minimalen Reibung benötigen, wie Wellen oder Lagerflächen, verwenden wir Präzisionspolieren. Das Verständnis des Einflusses der Oberflächenrauheit auf die Teileleistung ist entscheidend; eine glattere Oberfläche (niedriger Ra-Wert) kann den Verschleiß in beweglichen Baugruppen erheblich reduzieren.

Vergleich gängiger Oberflächenveredelungen in der Luft- und Raumfahrt

| Endbearbeitungsprozess | Hauptvorteil | Typisches Material | Anwendungsbeispiel |

|---|---|---|---|

| Eloxieren (Typ III) | Verschleiß- & Korrosionsbeständigkeit | Aluminium 6061/7075 | Fahrwerkskomponenten, Strukturhalterungen |

| Passivierung | Chemische Sauberkeit | Edelstahl 304/316 | Kraftstoffventile, Befestigungselemente, Hydraulikanschlüsse |

| Kugelstrahlen | Einheitliche matte Textur | Metalle & Kunststoffe | Instrumententafeln, nicht-reflektierende Oberflächen |

| Polieren | Niedrige Reibung (niedriger Ra) | Titan, Stahl | Turbinenblätter, Lagerflächen |

Die richtige Partner für die Luft- und Raumfahrt-Bearbeitung wählen

Einen Lieferanten auswählen für CNC-Bearbeitung für Luft- und Raumfahrtteile geht über die reine Suche nach einer Werkstatt hinaus; Sie benötigen einen Partner, der die kritische Natur von Flughardware versteht. Bei ZS CNC kombinieren wir technisches Fachwissen mit operativer Effizienz, um Ihre Lieferkette vom Konzept bis zur Endlieferung zu unterstützen.

Schnelle Reaktionszeiten und Prototypenentwicklung

In der Luft- und Raumfahrtindustrie sind Verzögerungen keine Option. Wir priorisieren Geschwindigkeit, ohne die Präzision zu beeinträchtigen. Unser Team erstellt detaillierte Angebote innerhalb 24 Stunden nach Erhalt Ihrer CAD-Dateien. Diese Agilität erstreckt sich auf unsere Fertigung, wo wir uns auf schnelles Prototyping für die Luft- und Raumfahrtspezialisieren, sodass Ingenieure schnell Passform und Funktion testen können. Durch die Optimierung unseres Workflows gewährleisten wir schnelle Durchlaufzeiten und schnellen weltweiten Versand, um Ihren Entwicklungsplan einzuhalten.

Kostenlose DFM-Analyse zur Designoptimierung

Wir glauben daran, Probleme zu erkennen, bevor Metall geschnitten wird. Unser Engineering-Team bietet kostenlose Design for Manufacturability (DFM) Analysen für jedes Projekt an. Wir überprüfen Ihre 3D-Modelle, um Änderungen vorzuschlagen, die die Bearbeitbarkeit verbessern und Kosten senken. Zum Beispiel kann das Verständnis von Bearbeitbarkeit und Designoptimierung von Aluminium 6061 Ihnen helfen, Materialverschwendung zu minimieren und Zykluszeiten zu verkürzen, während die strukturelle Integrität erhalten bleibt.

Skalierbarkeit vom Prototyp bis zur Produktion

Unsere Fähigkeiten sind darauf ausgelegt, mit Ihrem Projekt zu wachsen. Ob Sie einen einzelnen komplexen Prototyp oder eine Hochvolumenproduktion von flugkritische Komponentenbenötigen, wir haben die Kapazität, zu liefern. Wir wechseln nahtlos vom ersten Muster bis zur Serienfertigung. Unsere Anlage ist ausgestattet, um die strenge Konsistenz zu gewährleisten, die für die Massenproduktion von Flugzeugdrehteileerforderlich ist, sodass das tausendste Teil genauso präzise ist wie das erste.

- Flexibilität: Unterstützung für sowohl Hoch-Mix/Low-Volume- als auch Hoch-Volumen-Produktion.

- Konsistenz: ISO 9001:2015-Prozesse, die auf jede Chargengröße angewendet werden.

- Effizienz: Rundum-Service inklusive Bearbeitung und Oberflächenveredelung.

Häufig gestellte Fragen zur CNC-Bearbeitung in der Luft- und Raumfahrt

Was ist die Standardtoleranz für Luft- und Raumfahrtteile?

Luft- und Raumfahrtkomponenten erfordern außergewöhnliche Präzision, da selbst eine mikroskopische Abweichung zu mechanischem Versagen in großen Höhen führen kann. Während die Standardbearbeitung im gewerblichen Bereich oft innerhalb von ±0,1 mm liegt, benötigen flugkritische Teile eine viel engere Kontrolle. Bei ZSCNC ermöglicht unsere fortschrittliche Ausrüstung es uns, industriellen CNC-Bearbeitungsstandards verwenden, Toleranzen so eng wie ±0,005mmzu erreichen. Dieses Maß an Präzision stellt sicher, dass komplexe Geometrien wie Turbinenschaufeln oder Kraftstoffverteiler perfekt in die Montage passen.

Welches Aluminiumlegierung ist am besten für Flugzeugstrukturen geeignet?

Die Materialauswahl hängt stark von der spezifischen Anwendung des Teils ab, aber Aluminium 7075-T6 wird weithin als die beste Wahl für hochbelastete Strukturelemente angesehen. Es bietet ein Festigkeits-Gewichts-Verhältnis, das mit einigen Stählen vergleichbar ist, was es ideal für Flügelstrukturen und Rumpfrahmen macht. Für interne Komponenten, Halterungen oder Befestigungen, die eine gute Korrosionsbeständigkeit und Schweißbarkeit erfordern, ist Aluminium 6061-T6 der Standard. Wir bieten kundenspezifische Aluminium-CNC-gefräste Teile in beiden Legierungen an, um sicherzustellen, dass die Materialeigenschaften Ihren technischen Anforderungen entsprechen.

Wie stellt ZSCNC die Materialrückverfolgbarkeit sicher?

Rückverfolgbarkeit ist in der Luft- und Raumfahrtfertigung unverzichtbar, um Sicherheit und Compliance zu gewährleisten. Als ISO 9001:2015 zertifizierten Hersteller implementieren wir strenge Qualitätsmanagementprotokolle während des gesamten Produktionszyklus.

- Rohstoffprüfung: Wir inspizieren alle eingehenden Metalle und Kunststoffe, um sicherzustellen, dass sie den Qualitätsanforderungen entsprechen.

- Dokumentation: Wir stellen umfassende Materialzertifikate und Inspektionsberichte mit Ihrer Bestellung bereit.

- Prozesskontrolle: Vom ersten CAD-Datensatz bis zur abschließenden CMM-Prüfung wird jeder Schritt dokumentiert, um sicherzustellen, dass die gelieferten Teile genau Ihren Design- und Materialanforderungen entsprechen.