Что такое допуски в CNC-обработке?

Когда мы говорим о допусках в CNC-обработке, мы просто говорим о том, насколько реальная деталь может отклоняться от номинального размера CAD и при этом быть принятой.

Для прецизионного 5-осевого фрезерования эти пределы определяют вашу точность размеров детали, изготовленной на станке с ЧПУ, стоимость и риск.

Допуски размеров для 5-осевых деталей

Для 5-осевых деталей, изготовленных на станках с ЧПУ, допуски размеров устанавливают допустимые отклонения в размере и расположении таких элементов, как:

- Диаметры отверстий, ширина пазов, толщина стенок

- Расстояния между гранями, отверстиями или штифтами

- Углы между плоскостями на сложной 5-осевой геометрии

Пример:

- Номинал: Ø10.00 мм

- Допуск: ±0.01 мм

- Допустимый диапазон: 9.99–10.01 мм

Эти размерные ограничения являются ядром стандартными допусками для деталей с 5-осевым обработкой и сосуществуют с более продвинутыми геометрическими контролями.

Линейные и геометрические допуски при многоосевой обработке

При многоосевой обработке мы используем оба:

- Линейные допуски

- Контроль размера или расстояния (например, 50,00 ±0,02 мм)

- Простые, легко читаемые, часто в блоке заголовка или таблице допусков CNC

- Геометрические допуски (GD&T)

- Контроль формы и взаимосвязи между признаками

- Используйте символы для плоскостности, положения, перпендикулярности, биения и т.д.

- Критично для сложных поверхностей с 5 осями и накопления допусков по нескольким осям

Геометрические допуски — это то, что действительно раскрывает точность обработки с 5 осями для требовательных компонентов аэрокосмической, медицинской и автомобильной промышленности.

Двусторонние, односторонние и предельные допуски

Обычно мы видим три способа записи размерных допусков:

- Двусторонний допуск

- Допуск, допускаемый как плюс, так и минус

- Пример: 20,00 ±0,05 мм (диапазон: 19,95–20,05 мм)

- Односторонний допуск

- Допустимая вариация только в одном направлении

- Пример: 20,00 +0,00/-0,05 мм (диапазон: 19,95–20,00 мм)

- Полезно, когда деталь может быть только меньше (например, вал в подшипник)

- Ограничительный допуск

- Показаны только верхний и нижний пределы

- Пример: 19,95–20,05 мм без указания номинала

Мы работаем со всеми тремя в зависимости от того, больше ли вам важен зазор, зацепление или минимальная толщина стенки.

Как эти концепции применимы к деталям с 5-осевым ЧПУ

На 5-осевых станках ЧПУ те же концепции допусков применимы, но ставки выше потому что особенности часто:

- Обрабатываются за один настрой, под сложными углами

- Связаны в 3D-пространстве с точными позиционными и угловыми допусками

- Чувствительны к накоплению допусков в ЧПУ когда они должны точно совпадать в сборках

Вот почему для прецизионных деталей с 5-осевым ЧПУ мы обычно комбинируем:

- Разумные стандартные линейные допуски для общих характеристик

- Целевые контрольные параметры GD&T (позиция, плоскостность, угловые допуски при обработке) для критически важных интерфейсов

Правильное использование этих основ допусков позволяет нам обеспечивать надежные, высокоточные допуски на 5-осевом ЧПУ без лишних затрат.

Почему стандартные допуски для деталей с 5 осями важны

Допуски важнее в обработке с 5 осями, потому что эти детали обычно находятся в центре сложных систем: турбин, имплантов, высокоскоростных шпинделей, корпусов электроники и сборок, критичных для безопасности. Если точность размеров нарушена, страдает вся система.

Количество настроек и накопление ошибок при обработке с 5 осями

При обработке на 5-осевом ЧПУ мы обрабатываем больше граней за одну настройку. Это означает:

- Меньше циклов зажима/освобождения

- Меньше ошибок при повторном позиционировании

- Меньшее накопление допусков по нескольким характеристикам

Это позволяет нам достигать более строгой «общей» точности размеров на сложных геометриях, чем при традиционной обработке на 3 осях.

Возможности допусков на 5 осях против 3 осях

Типичное сравнение для прецизионных фрезерованных деталей (в зависимости от материала, размера и контроля процесса):

| Процесс | Типичный линейный допуск* | Угловой допуск* |

|---|---|---|

| Фрезерование на 3 осях | ±0.01–0.02 мм | ±0.1–0.2° |

| Точностная фрезеровка с 5 осями | ±0.005–0.01 мм | ±0.05–0.1° |

*Рекомендуемые значения только для ориентира. Окончательные допуски зависят от детали и настройки.

Более строгие возможности делают обработку с 5 осями идеальной для высокоточной услуги ЧПУ, где необходимо контролировать накопление допусков по нескольким осям.

Что на самом деле стоит за свободными допусками

Свободные или неконтролируемые допуски на детали с 5 осями могут привести к:

- Плохим соединениям, утечкам и вибрации в сборках

- Несбалансированности и шуму при высоких оборотах

- Снижению срока службы подшипников, шестерен и режущих инструментов

- Переделкам, браку и непредсказуемой работе

В таких секторах, как обработка деталей для аэрокосмической промышленности, даже небольшие отклонения могут означать неудачный тест или необходимость остановки оборудования.

Регуляторное и отраслевое давление

Глобальные заказчики часто работают по строгим стандартам и аудитам. Для многих деталей с 5 осями нам нужно соответствовать:

- Стандартам допусков ISO и ASME

- Ожиданиям аэрокосмической (AS9100), медицинской (ISO 13485) и автомобильной (IATF 16949) промышленности

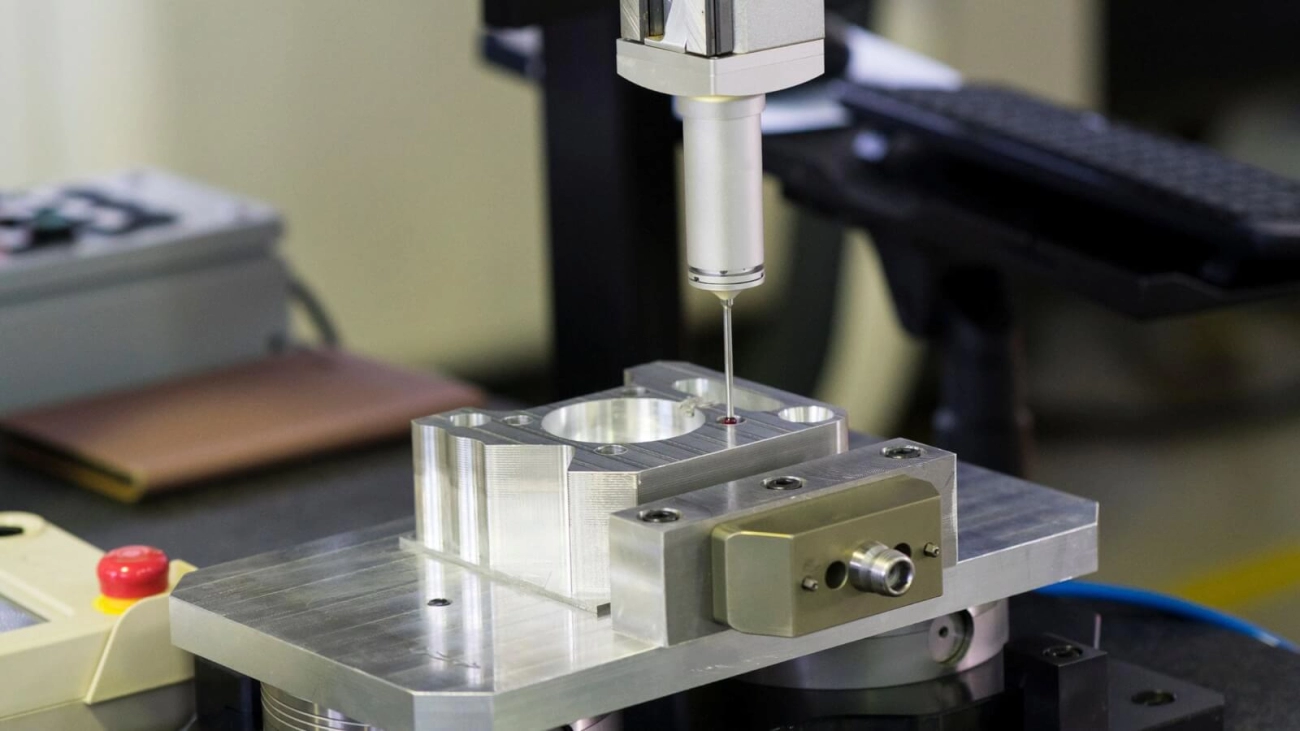

- Документированному контролю процессов, калибровке оборудования и инспекции с помощью CMM

Для электроники и легких корпусов мы балансируем вес, пространство и точность размеров детали, изготовленной на станке с ЧПУ, аналогично нашей работе в области точности проекты обработки электроники.

Стоимость vs Производительность: поиск оптимального баланса

Не каждая функция требует сверхточной обработки с допусками. Установка всех допусков на ±0.005 мм увеличивает стоимость без дополнительной ценности. Наш подход:

- Точные допуски только на критических интерфейсах и высокоскоростных функциях

- Стандартные допуски для некритических поверхностей и косметических областей

- Ясное руководство по допускам CNC в таблице во время обзора DFM

Таким образом, мы сохраняем ваш стандартными допусками для деталей с 5-осевым обработкой реалистичным, контролируем стоимость и все еще обеспечиваем производительность, для которой вы проектировали.

Стандартные допуски для деталей с 5-осевым ЧПУ

Когда мы говорим о стандартные допуски для деталей с 5-осевым ЧПУ, мы обычно работаем в практическом, повторяемом диапазоне, который балансирует точность, стоимость и сроки выполнения.

Типичные диапазоны стандартных допусков

Для большинства работ по фрезеровке на 5-осевом ЧПУ, реалистичный общий размерный допуск равен:

- ±0.005–0.01 мм (±5–10 мкм) на критических функциях на стабильных материалах

- ±0.02–0.05 мм на некритических или больших размерах

Эти значения предполагают хорошо откалиброванную машину, правильное закрепление и контролируемую среду, как мы используем в наших собственных настройках высокоточной пятиосевой обработки.

Толерантные классы ISO 2768 в пятиосевой обработке

Если вы не указываете ничего другого, многие мастерские по умолчанию используют ISO 2768 для «общих допусков»:

- ISO 2768-m (средний) – обычно для общих механических деталей

- ISO 2768-f (тонкий) – используется для более точных, прецизионных компонентов

Для деталей с 5 осями часто лучше выбрать ISO 2768-f, когда ваша деталь имеет сложные свободные формы, многоосевые отверстия или критические интерфейсы.

Классы точности IT для прецизионных соединений

Для очень точных соединений и сборок мы рассматриваем классы IT (Международные допуски):

- IT09–IT07 – типично для качественных механических деталей

- IT07–IT05 – высокоточные соединения, скользящие соединения, направленное движение

- IT05–IT01 – ультраточность, обычно требует шлифовки, полировки или растачивания

На деталях с 5 осями мы можем часто достигать IT07–IT05 прямо при обработке ключевых элементов, а затем добавлять вторичную отделку, если вам нужны IT01–IT03 в конкретных зонах.

Стандартные угловые допуски в 5-осевом обработке

Точность углов важна при работе с многокоординатными деталями:

- Стандартный угловой допуск: ±0.1°–±0.2° для общих поверхностей

- Тесный угловой допуск: ±0.02°–±0.05° на критических гранях, наклонных отверстиях и посадочных поверхностях

Хорошие 5-осевые станки с правильной калибровкой вращения и зондированием могут стабильно удерживать малые включённые и сложные углы.

Обработка поверхности и точность допусков

Тесные допуски и качество поверхности идут рука об руку. Типичные диапазоны:

- Ra 1.6–3.2 мкм – общие обработанные поверхности

- Ra 0.8–1.6 мкм – прецизионные функциональные поверхности

- Ra 0.2–0.4 мкм – уплотнительные поверхности, оптические или медицинские зоны (обычно требуют полировки или шлифовки)

Когда вы запрашиваете очень тесные допуски, ожидайте более строгого контроля качества поверхности, большего количества этапов обработки и дополнительного контроля.

Типичные допуски по отраслям

Разные отрасли по-разному устанавливают границы допусков:

- Космическая промышленность:

- Размеры: часто ±0.005–0.02 мм на интерфейсах и позициях отверстий

- Угловые: настолько точные, как ±0.02°–0.05° на сопрягаемых поверхностях и профилях лезвий

- Медицина (импланты, хирургические инструменты):

- Размеры: ±0.005–0.01 мм на имплантах, сопрягаемых элементах и мелких геометриях

- Поверхность: очень чистая низкое Ra чтобы избежать раздражения тканей и обеспечить легкую очистку; смотрите, как мы это реализуем в наших медицинских токарных проектах

- Автомобильная промышленность:

- Размеры: часто ±0.01–0.05 мм в зависимости от безопасности/двигательных компонентов и структурных частей

- Детали с высоким объемом производства ориентированы на повторяемость, что мы реализуем в наших автомобильных токарных услугах

Когда использовать стандартные или индивидуальные точные допуски

Использование стандартные допуски когда:

- Особенность не критична (крышки, неконтактные поверхности, косметические области)

- Деталь не работает на высокой скорости или под сильной нагрузкой

- Стоимость и сроки выполнения важнее крайней точности

Указать индивидуальные жесткие допуски когда:

- Особенность является частью прецизионной сборки, герметичной поверхности или интерфейса выравнивания

- Деталь работает на высокой скорости, высокой нагрузке или в критичных для безопасности условиях (авиация, медицина, трансмиссия)

- Вам нужно повторяемое позиционирование и движение (робототехника, приводы, направляющие)

На практике лучший подход — держать только действительно критичные особенности в пределах жестких допусков, а остальные — в стандартных диапазонах ISO 2768. Так мы сохраняем точность ваших деталей с 5 осями, не делая их при этом излишне дорогими.

Факторы, влияющие на допуски при обработке с 5 осями

Когда мы говорим о стандартными допусками для деталей с 5-осевым обработкой, реальный предел — это не только спецификация станка — это вся система: материал, настройка, инструменты и окружающая среда. Вот что реально контролирует, насколько точно мы можем работать.

Материал и тепловое расширение

Разные материалы сильно меняются при температуре, и это напрямую влияет на допуски CNC с 5 осями:

- Алюминий и пластики расширяются больше, чем сталь или титан.

- Большие части или тонкостенные детали будут «дышать» даже при небольшом изменении температуры.

- Температура охлаждающей жидкости и тепло при резании могут изменять размеры во время обработки.

Для высокоточной работы мы подбираем поведение материала с учетом правильного процесса и, при необходимости, используем стабильные инженерные пластики, такие как PEEK or PTFE с известными тепловыми характеристиками в нашем процессе обработки материалов.

Геометрия детали и сложность особенностей

Сложная 5-осевая геометрия усложняет соблюдение допусков:

- Глубокие полости, длинные карманы и тонкие стенки более подвержены вибрациям и прогибам.

- Поверхности свободной формы и многоугольные особенности делают геометрические допуски (позиция, профиль, биение) более чувствительными.

- Чем больше одновременных движений по осям в одной особенности, тем важнее жесткость станка и стратегия обработки.

Обычно мы комбинируем умные траектории инструмента, поэтапную грубую и финальную обработку, а также локальную повторную обработку для стабилизации размеров на сложных 5-осевых деталях.

Износ инструмента, крепление инструмента и стабильность шпинделя

Инструмент напрямую влияет на точность обработки с 5 осями:

- Длинные инструменты малых диаметров изгибаются больше и изнашиваются быстрее.

- Плохие держатели инструментов, биения или загрязненные конусные соединения ухудшают точность обработки с малыми допусками.

- Подшипники шпинделя и тепловой рост в шпинделе влияют как на размеры, так и на поверхность.

Чтобы сохранить точность размеров детали, изготовленной на станке с ЧПУ в условиях высокой точности, мы сосредотачиваемся на:

- Качественных держателях и сбалансированных инструментах

- Короткое выступание инструмента там, где это возможно

- Запланированные смены инструмента для критических функций

Калибровка станка, зондирование и компенсация

Для высокоточной 5-осевой фрезеровки калибровка обязательна:

- Кинематическая калибровка выравнивает вращательные оси с линейными осями.

- Зондирование на станке позволяет автоматически корректировать смещения по работе и длину/радиус инструмента.

- Тепловая компенсация учитывает расширение станка при длительных операциях.

Мы используем зондирование и компенсацию в процессе работы, чтобы станок мог сам себя корректировать, а не полагаться только на ручные настройки или исправления после обработки.

Окружающая среда и контроль температуры в цехе

Нельзя добиваться микронных точностей в плохой среде:

- Колебания температуры в цехе напрямую влияют на Допуски CNC на детали.

- Прохлады, солнечный свет на станок или накопление горячих стружек — всё это добавляет вариации.

- Стабильный климат + стабильная охлаждающая жидкость = более повторяемые детали с 5 осями.

Для работы с узкими допусками мы поддерживаем контролируемый диапазон температуры как вокруг станков, так и в области метрологии.

Параметры процесса и стратегия резания

Подачи, скорости и траектории инструмента определяют, насколько близко мы подходим к чертежу:

- Тяжелое черновое фрезерование → больше тепла и прогиба → более грубые допуски.

- Легкие финальные проходы → более гладкие резы и более стабильный размер.

- Фрезерование с подъёмом, траектории инструмента с постоянным зацеплением и правильные ступени снижения улучшают как точность, так и качество поверхности.

Мы часто делим циклы на грубую обработку + полу-отделку + отделку, особенно там, где GD&T для деталей с 5 осями требует точных формы и профиля.

Влияние стоимости ультра-тонких допусков

Каждый микрон стоит денег. Ужесточение допусков влияет на:

- Время цикла: больше проходов, меньшая подача, больше проверок.

- Стоимость инструмента: премиальные инструменты, более частая смена инструмента.

- Время инспекции: больше проверок CMM и документации.

- Уровень отходов: меньше запаса для вариаций.

Наше правило:

- Использование жесткие допуски только там, где это необходимо для функции или сборки (подшипниковые посадки, герметичные поверхности, прецизионные отверстия).

- Держите стандартные допуски для не критичных областей для контроля стоимости и сроков выполнения ваших проектов с ЧПУ с 5 осями.

Когда вы делитесь своими чертежами с нами, мы часто выделяем места, где допуски можно безопасно расширить без ущерба для функции – это самый быстрый способ достичь оптимального баланса между точность и стоимость на деталях, обработанных на 5-осевом станке.

Как определить и достичь жестких допусков в ваших проектах

Выбирайте реалистичные стандартные допуски для 5-осевых деталей

Начните с функции, а не с «как можно жестче». Для большинства прецизионных 5-осевых деталей, изготовленных на станках с ЧПУ, стандартные допуски, такие как ±0.01–0.02 мм на некритичных размерах обеспечивают отличную точность размеров деталей, изготовленных на станках с ЧПУ, без увеличения стоимости.

Чтобы допуски для 5-осевой обработки с ЧПУ оставались реалистичными:

- Используйте стандартные допуски для общих элементов (отверстия, бобышки, карманы)

- Ужесточайте только там, где это требуется для посадки, герметизации или движения (подшипники, интерфейсы, пути потока)

- Поделитесь простой таблицей допусков для ЧПУ вместо повторения примечаний по всему чертежу

Если ваш допуск сильно зависит от поведения материала, ознакомьтесь с нашей обработкой руководство по выбору материалов и свойствам прежде чем зафиксировать цифры.

Правильно используйте GD&T на 5-осевых чертежах

GD&T для 5-осевых деталей должен контролировать функцию и избегать чрезмерного ограничения:

- Определите четкие, функциональные базы, которые соответствуют способу крепления детали на 5-осевом станке

- Использование позиция, профиль и ориентация выноски вместо наложения линейных размеров

- Сделайте бонусный допуск и приоритет базы простыми, чтобы программы проверки и КИМ оставались надежными

Чистый GD&T — это самый быстрый способ добиться стабильной точности 5-осевой обработки на нескольких партиях.

Приоритизация критических и некритических функций

Не каждая поверхность требует точной обработки с жесткими допусками:

- Обозначение критические особенности (соприкасающиеся поверхности, отверстия, уплотнительные канавки, поверхности турбины или импеллера) с более строгими GD&T

- Ослабьте требования к некритическим поверхностям (крышки, косметические области, зазоры) до стандартных допусков для деталей с 5-осевым обработкой

- Ясно укажите это в допуске или цветовой кодировке модели, если возможно

Это помогает контролировать стоимость и сосредоточить возможности процесса там, где это важно.

Совмещайте обработку с вторичной отделкой

Для сверхточных характеристик, выходящих за пределы обычных возможностей 5-осевой фрезеровки, мы часто:

- Обрабатываем грубо/финишируем на 5-осевом станке, затем шлифуем, полируем, ластируем, развертываем или EDM-обработкой финальные поверхности

- Оставляйте небольшой, контролируемый запас материала для процесса отделки

- Договоритесь, какие размеры контролируются обработкой, а какие — отделкой

Этот подход широко распространен в допусках на обработку в аэрокосмической промышленности и медицине, где важны микрометры.

Используйте правильные методы контроля для точных допусков

Когда допуски сужаются, контроль должен идти в ногу:

- Использование Контроль координатным измерительным прибором (КИМ) для точных допусков на сложной 5-осевой геометрии и обозначениях GD&T

- Используйте оптическое или лазерное сканирование для свободных форм и смешанных радиусов

- Используйте зондирование в станке для проверок в процессе и снижения накопления допусков в ЧПУ

Всегда согласуйте план контроля с вашими чертежами GD&T, чтобы не было споров при приемке.

Советы по проектированию и DFM для стабильных допусков на 5-осевом оборудовании

Чтобы улучшить проектирование для производственного изготовления 5-осевым оборудованием и сохранить стабильность допусков:

- Избегайте очень тонких стенок и глубоких, узких карманов, где инструменты могут отклоняться

- Добавляйте щедрые скругления и доступ для стандартных фрез

- Держите эталонные поверхности жесткими и легкодоступными для шпинделя

- Постарайтесь проектировать детали так, чтобы их можно было полностью обработать за одну или две настройки 5-осевого оборудования

Эти решения напрямую улучшают достигаемую точность и повторяемость 5-осевой обработки.

Раннее сотрудничество с вашим партнером по обработке

Лучшие результаты по допускам достигаются при ранней командной работе:

- Делитесь 3D-моделями, чертежами и вашими функциональными требованиями заранее

- Попросите нас отметить рискованные размеры и предложить более надежные стандартные допуски для деталей с 5-осевой обработкой

- Согласуйте отчеты по контролю, методы измерения и выборку перед производством

Если у вас уже есть проект, вы можете запросить расчет стоимости с вашими требованиями к допускам и мы ответим практическими вариантами по стоимости, процессу и достижимой точности обработки с жесткими допусками.

Распространенные ошибки при указании и контроле допусков на 5-осевом оборудовании

Избыточное зажимание допусков там, где это не нужно

Один из самых быстрых способов увеличить стоимость и сроки — указывать сверхточные допуски на не критичных элементах. Не каждая карман, фаска или косметическая поверхность требуют ±0.005 мм.

Когда мы делаем расчет стоимости 5-осевых ЧПУ-деталей, мы всегда спрашиваем:

- Влияет ли эта особенность на функцию, герметичность или посадку?

- Это поверхность для спаривания или позиционирования?

Если нет, мы придерживаемся стандартных допусков обработки. Это позволяет сохранить разумную цену при сохранении критической производительности.

Игнорирование поведения материала и анизотропии

Металлы и пластики ведут себя по-разному после выхода из станка. Алюминий, сталь и пластики, такие как POM или ABS, движутся по-разному при снятии напряжений и при температуре. Например, тонкие стенки в алюминии или анизотропные пластиковые детали могут смещаться после обработки.

Когда мы рекомендуем материалы из нашего ассортимента металлообрабатывающих станков с ЧПУ or линейки пластиковых материалов, мы учитываем:

- Тепловое расширение

- Внутренние напряжения и деформации

- Направление волокон или анизотропия (для некоторых пластиков)

Недооценка настройки, фиксации и проверки

Многоосевые станки с 5 осями уменьшают количество настроек, но сложные детали всё равно требуют умной фиксации и проверки. Обработка с точностью до:

- Жесткая, повторяемая фиксация

- Правильная ориентация детали для каждого критического признака

- Проверочные запуски и проверки в процессе обработки

Если фиксация или настройка не являются надежными, даже лучший станок с 5 осями не сможет удержать заданный допуск.

Недопонимание между проектированием и производством

Множество проблем с допусками возникают из-за чертежей, не соответствующих реальному производству. Распространённые проблемы:

- Отсутствие четкой структуры базовых точек

- Смешанные или неясные символы GD&T

- Толерантности, противоречащие друг другу

Мы настаиваем на раннем инженерном обзоре: мы вместе проходим ваши CAD/чертежи, согласовываем критические особенности и подтверждаем, какие толерантности действительно необходимы для сборки и функционирования.

Как надежный процесс помогает избегать переделок и бракованных деталей

Способ избежать брака, переделок и задержек поставки — это стабильный, повторяемый процесс, а не просто «жесткая машина». Наш подход:

- Определите реалистичные толерантности и GD&T заранее

- Выберите правильный материал и стратегию обработки

- Используйте промежуточное зондирование и финальную инспекцию (КММ, измерительные приборы)

- Зафиксируйте проверенные настройки для повторных заказов

Так мы поддерживаем соответствие 5-осевых деталей спецификациям, партия за партией, без неожиданных затрат или неудачных сборок с вашей стороны.