取り扱う際に 非常に硬い材料、厳しい許容差、または複雑な内部形状の場合、ワイヤー放電加工サービスは従来のCNC切削では解決できない問題を解決します。

ワイヤー放電加工(ワイヤーEDM) は、細く帯電したワイヤーを使用し、脱イオン水の流れの下で導電性材料を切断します。そこには 物理的な切削力はなく – ワイヤーは実際に部品に触れません。代わりに、数千の微細な電気スパークがプログラムされた経路に沿って材料を侵食します。

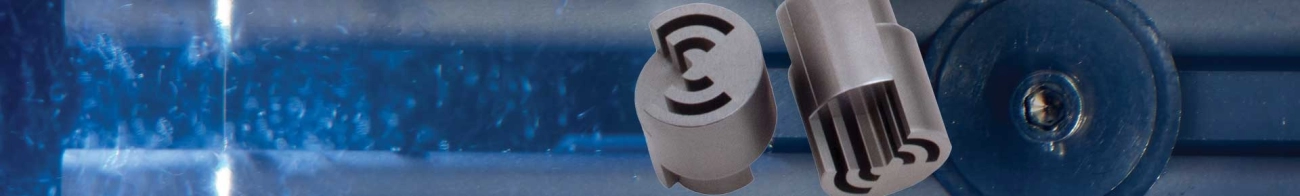

ワイヤー放電加工と他の加工方法の比較

厳しい許容差の部品におけるワイヤー放電加工とCNCフライス盤の比較

非常に複雑で厳しい許容差の作業には、 ワイヤー放電加工サービス はしばしば標準のCNCフライス盤を凌駕します。

- ワイヤー放電加工に最適: 超厳しい許容差(0.0001インチまで)、鋭い内部コーナー、薄いウェブ、非常に硬い材料(焼き入れ鋼、カーバイド、インコネル、チタン)。

- CNCフライス盤に最適: 3D表面、大半径のポケット、多量生産の部品で許容差が緩い場合

私たちは CNCワイヤー放電加工 精密なプロファイルと工具圧力が不要な場合に使用します。材料除去を迅速に行いたい場合や、幾何学的な精度がそれほど重要でない場合は、フライス加工に切り替えます。

ワイヤー放電とレーザー・ウォータージェット切断の比較

と比較して レーザー切断 および ウォータージェット, 放電ワイヤー加工サービス 精度とエッジ品質に焦点を当てる:

- 精度: ワイヤー放電はレーザーやウォータージェットよりもはるかに厳しい公差を保持します。

- エッジ品質: 熱影響域なし、硬いスケールなし、厚い部分のテーパーなし。プロファイルが重要な場合に理想的です。

- 材料への影響: 非接触切断、機械的力なし – 脆いまたは繊細な部品にとって安全です。

レーザーとウォータージェットは高速で荒削りのブランクに最適です。私たちは 精密ワイヤー放電加工 最終寸法の切断に使用します。単なる荒い形状ではありません。

工具や金型のためのワイヤー放電とサンカー放電の比較

両方 ワイヤー放電 および サンカー放電 にとって重要です 工具とダイのEDM加工、しかし異なる作業を行います:

- ワイヤーEDM:

- 平面または角柱のプロファイル

- パンチ、ダイの開口部、イジェクターインサート、クリアランススロット

- 一定のテーパーを持つ長くまっすぐな切断

- シンカーEDM:

- 金型やダイのための3Dキャビティ

- 電極を使用したテクスチャーや形状の表面

- ブラインドポケットや貫通できない特徴

ほとんどの工具プロジェクトでは、私たちは組み合わせます ワイヤーカットEDM加工 のためのプロファイルと シンカーEDMサービス (さらにミリングと研削)複雑な金型キャビティのために。

ワイヤーEDMが最適かどうかを判断する方法

ワイヤーEDMは通常、次の場合に適しています:

- あなたの部品は 硬い、熱処理された、またはスーパーアロイの ミリングが遅いまたはリスクのあるものです。

- 必要なのは きつい許容範囲のEDM加工 プロファイル、スロット、パンチに対して。

- あなたには 鋭い内部コーナー薄いセクションやカッターが届かない特徴。

- あなたが望む 壊れやすい材料の非接触加工 歪みを避けるために。

ご不明な点があれば、モデルと許容範囲をお送りください。私たちが直接お伝えします。 ワイヤー放電加工サービス コストパフォーマンスが最適か、CNCフライス盤、レーザー、水ジェット、またはスインカーEDMの方が適しているかをお知らせします。

コアワイヤEDM加工サービスのご注文可能な内容

私たちからワイヤーEDM加工サービスを注文すると、試作品と量産の両方で安定した繰り返し精度を得られます。

標準および厳しい許容範囲

生産作業に現実的なきつい許容範囲のEDM加工に焦点を当てています:

- 標準:ほとんどの特徴で±0.0005インチ(±0.012mm)

- 厳格:重要寸法で±0.0001インチ(±0.0025mm)まで

- 正確な位置決め、平坦度、平行度を一貫して維持し、高精度ワイヤーEDM切断とカスタムワイヤーEDM部品を実現

最大部品サイズ、厚さ、ワイヤーオプション

当社のCNCワイヤーEDM加工は幅広い部品サイズに対応:

- 最大部品サイズ:約800×500×300mm(31.5″×19.5″×11.8″)まで

- 厚さ:単一設定で最大300mm(約12″)まで

- ワイヤー径:0.05〜0.30mmで速度と詳細のバランスを取り、微細な特徴のためのマイクロワイヤー放電加工サービスも提供

4軸およびテーパーワイヤー放電加工

複雑な形状には、4軸ワイヤー放電加工を使用します:

- 約30°までのテーパー加工(材料と厚さに依存)

- 正確な3D形状、輪郭、上下のプロファイルの一致

- 工具、金型、複雑な航空宇宙および医療部品に最適

放電加工表面仕上げ範囲

予算と機能に合わせて放電加工の表面仕上げ品質を調整します:

- 高速の試作および生産のための荒加工

- Ra約0.2〜0.8μmの表面のための複数のトリムパス

- 多くの工具、金型、精密部品は追加の研磨や研削なしで出荷されます

単品から大量生産までの放電加工

スケールに合わせて設計されたプロセス:

- 迅速な試作やエンジニアリングサンプルの一品物

- より良い価格のための共有セットアップによるバッチ生産

- グローバルサプライチェーンでの大量放電加工のための安定した記録されたプロセス

ワイヤー放電加工サービスとは何ですか?

ワイヤー放電加工の仕組みを簡単に説明すると

ワイヤー放電加工は 精密スパークカット:

- A 真鍮またはコーティングされたワイヤー (通常0.006インチ〜0.012インチ / 0.15〜0.30 mm)が機械に供給される。

- ワークピースは 絶縁液に浸される (通常は脱イオン水)。

- 制御された電気放電がワイヤーから部品へ跳び、 微細な金属片を蒸発させる。.

- 機械はCNCプログラムされたパスに従って正確な 2Dプロファイルまたは3D形状を作成する。 必要なもの。

- ワイヤーは絶えず動き、消費される; 再利用できない。.

なぜなら、それは 非接触加工プロセスであるため、 切削力や工具のたわみはなく、部品にほとんど機械的なストレスがかからない。

エンジニアがワイヤーEDMをCNC加工より選ぶ理由

エンジニアや購買担当者は ワイヤー放電加工サービス ときに:

- 許容範囲は非常に狭い – 定期的に行います ±0.0002″ (±0.005 mm)、そして場合によっては 最大±0.0001″ (±0.0025 mm).

- 部品は 硬化鋼、カーバイド、インコネル、チタン、または高HRCの工具鋼から作られています これは切削が難しいまたはコストがかかる材料です。

- 必要なのは 鋭い内部コーナー、薄いスロット、または複雑な切り抜き 標準のエンドミルでは物理的に届かないもの。

- あなたは 熱処理後の機械加工 歪みや再加工を避けるために。

- 必要なのは 優れた刃先品質 バリが最小限で、表面仕上げが一定しています。

要するに:従来のCNCフライス盤が 工具の摩耗、振動、または特徴の形状に苦労する場合ワイヤーEDMの方が一般的に適しています。

ワイヤーEDMが部品と予算に適している場合

ワイヤーEDMの加工サービスは、最もコスト効率的です:

- 部品は 複雑なプロファイルを持つが、材料除去量が少ないまたは中程度のもの (EDMはバルクの材料除去においてミリングより遅いです)。

- あなたは 高価値の材料 を扱っており

- 必要なのは スクラップを避けることが重要です。 および 厳しい公差のカスタムワイヤーEDM部品 繰り返し可能な精度

- バッチ間で。 あなたは 工具、ダイス、金型、または精密部品

- あなたが望む を製作しており 寸法の正確さが速度よりも重要です。

EDMの試作と生産 を同じ工程で行い、試作品が生産品と一致します。設計がシンプルで、公差が緩く、加工しやすい合金で作られている場合は、 精密ワイヤー放電加工CNCミリングや旋盤の方が安価で高速な場合があります。

価値は、サイクルタイムだけでなく、正確さ、能力、材料の柔軟性から生まれます。

見積もりを依頼する前の重要な制限と制約 驚きを避けるために、いくつかの 実用的な制限

- 材料要件: ワークピース は電気伝導性が必要です (鋼、工具鋼、超合金、チタン、アルミニウム、銅、真鍮、カーバイドなど)。非導電性材料はワイヤーEDMでは切断できません。

- 切削速度: ワイヤーEDMは フライス盤やレーザーよりも 遅いです 大きくて単純な形状の場合。コストは大きく.

- 切断長さと厚さによって左右されます 最小特徴サイズ: 非常に細かい詳細は ワイヤー径

- と設定に依存します;ワイヤーより小さくクリアランスを含む特徴は不可能です。 部品の厚さ: 非常に厚いセクションも可能ですが切断時間と価格が増加します

- 。背の高い部品は、全高にわたる許容差の保証範囲にも制限をもたらすことがあります。 テーパーとアクセス: 極端なテーパーやアンダーカットは 慎重な固定作業も必要で、セットアップ時間が増加します。

- 熱影響域: 最小限で制御されたものであっても、EDMは薄い再硬化層を作り出します 再硬化層 これは、医療用や疲労に敏感な部品にとって重要な場合があります。

見積もり依頼を送るときは 放電ワイヤー加工サービス、共有 材料、厚さ、公差、数量を事前にお知らせください。 それにより、迅速にお伝えできます 厳しい公差のEDM加工 が適した工程かどうか、または他のCNC方法が時間とコストを節約できるかどうかを。

ワイヤーEDM加工サービスで切断する材料

当社のワイヤーEDM加工サービスは、精度、安定性、エッジの品質が特に重要な金属に焦点を当てています。導電性で寸法に敏感な場合、おそらく切断可能です。

一般的な鋼材と工具鋼

毎日CNCワイヤーEDM加工を行っているのは:

- 炭素鋼および合金鋼 (例:1045、4140、4340)

- 工具鋼: D2、A2、O1、S7、M2、H13、P20

- ステンレス鋼: 304、316、420、440C

これらは理想的です 精密ワイヤー放電加工 金型、治具、カスタムワイヤーEDM部品に特に適しており、部品がすでに熱処理されていてフライス加工が難しい場合に最適です。

硬化および高HRC合金

ワイヤEDMは次の分野で輝きます 硬化材料 通常の工具を破壊するもの:

- 高HRC工具鋼(D2、H13、Mシリーズなど)

- 硬化した金型部品および摩耗プレート

- 硬化鋼のインサートやパンチのEDM加工

ワイヤEDMは 非接触ため、硬さは私たちの作業を遅らせず、私たちは きつい許容範囲のEDM加工 歪みなく維持します。

スーパーアロイおよびエキゾチック材料

私たちは定期的に提供しています カーバイドやスーパーアロイのEDM加工、含む:

- インコネル、ハステロイ、その他のニッケル基スーパーアロイ

- チタン およびチタン合金

- タングステンカーバイドモリブデン、その他のエキゾチック材料

これらは一般的に 航空宇宙ワイヤー放電加工において, 医療機器用ワイヤー放電加工サービスにおいて従来のCNC工具が早く摩耗する高温用工具や

アルミニウム、真鍮、銅、非鉄金属において

導電性の非鉄金属において、ワイヤー放電加工はクリーンな方法です バリのないエッジを得るために および細かいディテール:

- アルミニウム 合金(非常に細かい特徴や鋭い内部コーナーが必要な場合)

- 真鍮と銅 電気部品や放電加工用工具に

- 青銅やその他の銅合金

- 精密コネクタやインサートに使用される導電性非鉄金属

これらは、必要な場合に最適な候補です マイクロワイヤー放電加工サービス 小さなスロット、薄い壁、複雑なプロファイルに適しています。

良い放電加工材料の条件は何ですか?

材料が適している理由は ワイヤー放電加工サービス ときに:

- それは 電気的に導電性があること (わずかでも)

- 必要です 厳しい公差 (まで 0.0001″ 場合によっては)

- です。 硬化、熱処理、または研磨剤を使用した および切削工具に対して厳しい

- 必要なのは 鋭い内部コーナー, 薄いセクションや壊れやすい特徴

- あなたが望む 最小限の機械的ストレス および 切削力なし

材料が適しているかどうかわからない場合は 放電ワイヤー加工サービス, 合金仕様を送ってください。迅速に確認し、部品と予算に最適な工程を提案します。

ワイヤー放電加工サービスの一般的な部品と用途

高精度の工具、金型、モールドインサート

私たちの ワイヤー放電加工サービス, 標準のCNCだけでは難しい高精度の工具、金型、モールドインサートを切削します。ワイヤー放電加工は次のような利点があります:

- 完璧に一致したパンチ/ダイのプロファイル

- 厳しい公差のEDM加工 摩耗板、インサート、成形工具用

- 工具と金型のEDM加工 硬化鋼、カーバイド、高HRC合金に対して

ここは 硬化鋼のEDM加工 および 金型・ダイのEDM加工 本当に効果的です。

薄い溝、鋭い角、複雑な輪郭

あなたの部品に「あまりにも壊れやすい」特徴が必要な場合は、 精密ワイヤー放電加工 通常はこれが答えです:

- 非常に薄い溝 一定の幅で

- 鋭い内部コーナー カッターが届かない

- 複雑で閉じた形状の輪郭 工具のたわみなしで

ワイヤーカットEDM加工は 非接触、切削力が部品を押したり曲げたりしないためです。

微細な特徴、小さな穴、細かいディテール

ために マイクロワイヤー放電加工サービス、細いワイヤーを使用して小さく繊細な形状を正確に加工します:

- 微細な穴、狭いキー溝、小さなポケット

- 細かい歯、小さなタブ、ミニチュアの特徴

- EDM加工の許容誤差は 0.0001インチ 重要な部分において

これは、以下の用途に最適です。 医療機器用ワイヤー放電加工サービスにおいて精密治具や小型高精度部品。

厚肉のセクション、深い切り込み、高い特徴

ワイヤー放電加工は、 通常の切削工具では 深すぎるまたは高すぎる部分においても輝きを放つ:

- 深い切り込み 上から下まで最小限のテーパーで

- 高い特徴 直壁が重要な場合

- 正確な貫通プロファイルが必要な厚いプレートやブロック

と 4軸ワイヤー放電加工さらに、より厚い材料の複雑なテーパーや3D形状も管理可能。

ワイヤー放電加工がフライス盤に勝るとき

エンジニアは選ぶ CNCワイヤー放電加工 フライス加工が壁にぶつかったとき:

- コーナーは工具半径よりも鋭くなる必要がある

- 部品はすでに硬化しているか、 インコネル、チタン、またはカーバイドを使用している

- 特徴が小さすぎる、深すぎる、または従来の工具では危険すぎる場合

それが私たちの カスタムワイヤーEDM部品 際立つ—きれいなエッジ、厳しい許容範囲、複雑な幾何学形状をミリングでは到達できないレベルで実現。

航空宇宙・防衛向けワイヤーEDM加工サービス

飛行に不可欠なハードウェアを製造する際、当社のワイヤーEDM加工サービスは厳しい許容範囲を満たし、安定した工程を維持し、RFQから最終検査までドキュメントを整然と管理します。

ワイヤーEDMの恩恵を受ける航空宇宙部品

当社はCNCワイヤーEDM加工を多用しています:

- タービンおよびコンプレッサー部品(ディスク、シールセグメント、ブレードルート形状)

- 流路が狭く、内部の鋭い特徴を持つ燃料システム部品

- 高強度合金の構造ブラケット、ヒンジフィッティング、アクチュエータ部品

- 航空宇宙組立を支える精密工具、ゲージ、治具

これらの部品には、精密ワイヤーEDM切断により、複雑なプロファイルや小さな詳細でも部品間の幾何学的一貫性を保つことができます。

厳しい許容範囲のタービン、燃料、構造部品

当社のワイヤー電気放電加工サービスは、ミッションクリティカルな特徴に対して厳しい許容範囲のEDM加工を提供します:

- 一般的なEDM加工の許容範囲は ±0.005 mm(±0.0002インチ)および制御された特徴に対してより厳しい

- 密封面や高圧燃料通路に理想的なバリのない安定したエッジ

- ファイヤーツリー形状、スロット、アンダーカットなど、ミリングでは到達できない4軸ワイヤーEDM切断

このレベルの制御は、タービンの高温セクションの詳細、燃料計量部品、薄い構造特徴に適しています。

熱に敏感な高ニッケル合金の管理

航空宇宙の仕事はしばしば機械化が難しい材料を扱います。EDMは非接触の加工プロセスであるため、次のような材料を切断できます:

- 高ニッケル超合金:インコネル、ハステロイ、ルネ、ワスパロイ

- チタンおよびチタン合金

- 航空宇宙用工具に使用される硬化鋼および工具鋼

- カーバイドの摩耗部品およびインサート

EDMワイヤーカットサービスは切削力を避け、バルク熱を低く保つことで、熱に敏感な材料の微細構造と寸法安定性を保護します。

コンプライアンス、ドキュメント作成、検査

航空宇宙用ワイヤーEDM加工では、切削速度だけでなく品質とトレーサビリティを重視したプロセスを構築しています:

- ISO認証のEDM工場はAS9100スタイルのプロセス管理を実施

- 完全なドキュメント:材料証明書、熱ロットのトレーサビリティ、工程記録、検査報告書

- CMM、ビジョンシステム、精密ゲージを用いた工程内検査と最終検査

- 必要に応じて明確なバルーン図面やFAIR/PPAPサポートを提供

航空宇宙および防衛向けのAS9100認証ワイヤーEDMサプライヤーやカスタムEDM部品の調達が必要な場合、当社はプログラミングと一貫性を持ったEDMの試作および量産をサポートします。

医療および精密機器用ワイヤーEDM

当社のワイヤーEDM加工サービスは、形状、表面品質、ドキュメントが重要な医療および精密機器の仕事に適しています。厳格な品質管理と組み合わせて、繰り返し可能な部品ときれいな書類を提供し、トラブルを防ぎます。

医療用インプラント、外科用工具、治具

精密ワイヤーEDM切断を使用して製造します:

- カスタム外傷プレート、脊椎部品、インプラントブランク

- 外科用器具、切断ジョー、マイクロフォースプスの詳細

- 位置決め治具、クランプインサート、検証用テストブロック

ワイヤーカットEDM加工は部品をまっすぐに保ち、機械的なストレスを避け、重要なフィット、ねじ、ロッキング機能の厳密な公差を保持します。

微細な特徴のためのマイクロワイヤEDM

当社のマイクロワイヤEDMサービスは非常に小さな詳細や薄いセクションに対応しています:

- インプラント部品の小さなスロット、ベント、ウィンドウ

- ミリングでは歪む可能性のある薄壁の特徴や繊細なフレクスチャー

- 精密機器用の微細な穴、キーウェイ、プロファイル

設計と材料が許す場合、重要な特徴に対して0.0001インチの公差でEDM加工を定期的に行います。

表面品質と清浄度

医療機器用ワイヤEDMサービスは仕上げと汚染の両方を管理する必要があります。私たちは次の点に焦点を当てています:

- バッチ間で一貫した安定したEDM表面仕上げ品質

- 再キャストやバリのないエッジにより、後工程の研磨を軽減

- クリーンな脱イオン水プロセスと、パッシベーションや滅菌のワークフローに適した後処理

目標Ra値と後処理計画を教えてください。それに基づいて切削戦略を設定します。

材料とトレーサビリティの要件

硬化鋼、チタン、ステンレス、その他の医療グレード合金のEDM加工を全ロット追跡で行います。規制対象の作業には次のサポートを提供します:

- 材料証明書と熱処理/ロットの追跡性を工場まで遡ること

- ISO認証のEDM工場の品質管理と記録された検査

- シリアル番号付き部品、バッチ記録、アーカイブされたCNCワイヤEDMプログラム

カスタムワイヤEDM部品に対してAS9100レベルの文書や同等の厳格さが必要な場合、当社のEDM試作および生産プロセスをお客様のコンプライアンス要件に合わせることができます。

自動車、工具、産業用部品向けのワイヤEDM加工サービス

ツーリング:射出成形金型、押出ダイス、スタンピングツール

高精度のツーリングを製作・修理するためにワイヤーEDM加工サービスを利用しています。これによりラインの稼働を維持します:

- 射出成形金型とインサート – 鋭いパーティングライン、複雑なコア、最小限の研磨での密閉性の高いシャットオフ。

- 押出ダイス – 長寿命のために硬化鋼やカーバイドで安定したプロファイルを実現。

- スタンピングツール – クリーンエッジと一定のクリアランスを持つパンチ、ダイス、ストリッパープレート。

当社のCNCワイヤーEDM加工は、硬化鋼に対して高精度のEDM加工を実現し、金型やダイスの耐久性と一貫性を向上させます。

ギア、スプライン、摩耗部品のワイヤーEDM

パワートレインや産業用ドライブ向けのカスタムワイヤーEDM部品には、次のものを切り出します:

- ギア、スプライン、キーウェイ – 変形のない正確な歯形とプロファイル。

- 摩耗プレート、ガイド、カム – 硬化鋼やカーバイドに対するEDM加工で、研削だけでは不十分な場合に対応。

- ワンオフのスペアパーツや廃盤部品 – 既存設備向けの迅速なEDM試作と生産。

高精度のワイヤーEDM切削により、複雑な形状やスーパーアロイでも正確なプロファイルと再現性の高いフィットを実現します。

自動車の大量生産工程におけるワイヤーEDM

自動車分野では、既存の大量生産工程にワイヤーEDMサービスを組み込んでいます:

- 複雑な形状にはワイヤーカットEDM加工を使用し、その後フライス盤、旋盤、または研削で仕上げます。

- 複数面の詳細が必要な部品には4軸ワイヤーEDM切断を一度のセットアップで行います。

- 工具設計を標準化し、セットアップの繰り返しとダウンタイムの削減を実現します。

このアプローチにより、主要なCNCラインのサイクルタイムを短縮しながら、EDMで厳しい公差の詳細を処理します。

リードタイムと工具コストの削減

複雑な産業部品のリードタイムと工具コスト削減に注力しています:

- 硬化済みのブランクを直接切断し、複数の熱処理や再加工工程を避けます。

- カスタムEDM部品製造とCNC加工を組み合わせて治具の数を削減します。

- 繰り返し注文に対して実績のあるEDMプログラムを再利用し、大量生産をサポートします。

自動車、金型、産業部品向けの高速で信頼性の高いワイヤー放電加工サービスが必要な場合、安定した品質、予測可能なリードタイム、明確な総コストを提供するようにプロセスを設定します。

ワイヤーEDM加工プロジェクトの開始から完了までの流れ

ワイヤーEDM加工サービスのRFQに送るべきもの

正確な見積もりを得るために、RFQとともに明確なデータを事前に送付してください:

- 3D CADファイル:STEP、Parasolid、またはIGES(可能であればネイティブファイルも)

- 2D図面:すべての 重要な寸法、GD&T、基準点、公差

- 材料の詳細:グレード、状態(硬化/焼鈍)、および承認された同等品

- 数量:試作品、少量生産、高量生産のEDM

- 品質要件:表面仕上げ、検査レベル、PPAP/FAI、CMMレポート、証明書

- 納期の要件ターゲットリードタイム、部分出荷、梱包指示

RFQがより完全であればあるほど、ワイヤー放電加工サービスの価格とリードタイムをより迅速に確定できます。

ワイヤーEDM作業の製造容易性チェック

仕事を受ける前に、迅速に実施します DFMレビュー EDMの制限に焦点を当てて:

- 最小特徴サイズとウェブ厚さ 選択したEDMワイヤー径に対して

- コーナー半径と鋭角な内部コーナー ワイヤーカットで現実的な範囲を確認

- 部品の厚さと高さたわみやワイヤーブレークを避けるために

- クランプと固定点 重要な表面に傷をつけないように

- 許容差の積み重ねと基準点 呼び出しを保持できるように

過度の許容差や壊れやすい部分など、コストやリスクを引き起こす可能性がある場合は、事前にフラグを立てて調整案を提案します。

プログラミングとセットアップがEDMの価格とリードタイムに影響

CNCワイヤーEDM加工のコストのほとんどは プログラミング、セットアップ、焼き入れ時間から構成されます:

- CAMプログラミング: ツールパス、スキムパス、4軸パス、テーパー切断設定

- 治具設計とセットアップ: カスタム治具、複数のセットアップ、または再締め付けはコストを追加します

- 特徴ごとの切断数: 粗加工+複数のスキムパスによる厳密な公差のEDM加工

- 機械時間: 長い切断、厚いセクション、超合金(インコネル、チタン、カーバイド)は遅くなる

可能であれば セットアップを減らす、治具を標準化する、または非重要な公差を緩和することで, 価格とリードタイムの両方を削減できます。

工程内監視と最終検査

高精度ワイヤーEDM切断の場合、品質管理を工程の一部とみなし、後付けではありません:

- 工程内検査:

- 最初の部品での切断検証

- 重要な寸法のオンマシン測定

- ワイヤー張力、洗浄、電力設定の監視

- 最終検査 (お客様の仕様に基づいて):

- CMMおよびビジョンシステム 厳密な特徴やプロファイルのために

- 高さゲージ、マイクロメーター、ピン、ゲージ 標準検査用

- 必要に応じて、完全な寸法報告書、材料証明書、追跡性

ISOまたは航空宇宙レベルのドキュメントが必要な場合は、最初からワークフローに組み込みます。

精密EDM部品の梱包と発送

ワイヤーカットEDM加工はしばしば 鋭いエッジ、薄い壁、細かいディテールを生み出します これらは簡単に損傷しやすいです。私はワイヤーEDM部品を楽器のように梱包します:

- 個別包装 繊細または外観を重視した表面のために

- 仕切りトレイまたはフォームインサート 部品が触れ合わないように

- 腐食防止 工具鋼、焼き入れ鋼、InconelやチタンのEDM用に

- 明確なラベル付けと書類 受け取りと検査をスムーズに行うために

国内外を問わず、部品の精度に合わせて梱包と物流を計画します。発送先だけでなく。

ワイヤーEDM部品の設計のヒント

スマートな設計により、私たちのワイヤーEDM加工サービスはより速く、安価で、予測可能になります。以下は、カスタムワイヤーEDM部品を共同設計する際に私が顧客に通常アドバイスする方法です。

最小特徴サイズとウェブ厚さ

ほとんどのCNCワイヤーEDM加工の仕事では、実用的な範囲内に収めることで部品の安定性とコスト管理が可能です:

| 特徴 | 推奨(メートル法) | 推奨(インチ) |

|---|---|---|

| 最小スロット幅 | ≥ 0.25–0.30 mm | ≥ 0.010–0.012インチ |

| 最小ウェブ / 壁厚 | ≥ 0.30–0.50 mm | ≥ 0.012–0.020インチ |

| 最小コーナー半径(ワイヤ径による) | ≥ ワイヤ半径 | 例:0.10 mmのワイヤー ≈ 0.004インチ |

- マイクロワイヤー放電加工サービスが必要な場合、より厳しい仕様も可能ですが、コストと納期が長くなることに注意してください。

- 高い部品の場合、歪みや取り扱い時の損傷を避けるために壁厚を増やしてください。

コーナー半径、スロット、マイクロ特徴

ワイヤ放電加工は鋭い詳細に適していますが、ワイヤには直径があります:

- 内部コーナー:常に半径があります。ワイヤ半径よりわずかに大きい半径で設計し、明確に記載してください。

- リリーフポケット:コーナーに小さなオーバーカット/リリーフを追加し、組み合わせる部品が完全に収まるようにします。

- 微小スロット / キースロット:安定した切削のために、幅は少なくともワイヤ径の1.2〜1.5倍にしてください。

- マイクロ詳細:可能な限り超微細な特徴を一箇所にまとめて、セットアップ回数を減らします。

重要な許容差と基準面の呼び出し

高精度の放電加工(EDM)加工は、適切な設定で±0.002 mm(±0.0001インチ)を達成できますが、全体の図面をそのように厳しくしないでください:

- マークする 重要な寸法 および 機能的な基準面 (A、B、C)を明確に。

- 現実的な範囲を使用してください:ほとんどの精密ワイヤーEDM切削には、±0.01〜0.02 mm(±0.0004〜0.0008インチ)が効率的です。

- 幾何公差(位置、平坦度、平行度)を、機能が要求する場合にのみ使用してください。

図面とモデルのクイックティップ

クリーンなデータは、オンラインのワイヤーEDM見積もりをスムーズにします:

- 以下のものを送付してください STEP/IGES + PDF図面 公差、材料、厚さ、数量を含む。

- 3Dモデルと2D図面の間で矛盾する寸法を避けてください。

- 必要な場合にのみ表面仕上げを呼び出してください。EDMの表面仕上げ品質は、しばしば切削時のままで十分です。

- ISO認証のEDM工場 / AS9100ワイヤーEDM提供者のドキュメントが必要な場合は記載してください。

ワイヤーEDMとフライス加工、研削、旋盤を組み合わせるタイミング

最良のカスタムEDM部品製造は、複数の工程を使用することが多いです:

- 使用 フライス/旋盤 大量除去、穴、ねじ、非精密面用。

- 使用 ワイヤーカットEDM加工 厳密なプロファイル、硬い材料、最終形状用。

- 使用 研削 超平坦面や非常に低Ra仕上げが本当に必要な場合のみ使用してください。

アセンブリ内の部品の動作方法を共有いただければ、過剰なコストをかけずに仕様を満たすための最もシンプルなEDM、CNC加工、仕上げの組み合わせをご提案できます。

ワイヤーEDM作業の品質、認証、検査

ワイヤーEDM加工サービスの主要な品質チェック

ために ワイヤー放電加工サービス最初の切断から品質を確保し、最終検査だけでなく常に管理します。一般的なチェック項目は以下の通りです:

- 寸法精度: 重要なサイズ、GD&Tの特徴、および きつい許容範囲のEDM加工 まで ±0.002 mm / ±0.0001インチ 必要に応じて。

- 位置精度と平坦度: 基準面、真位置、偏芯、主要面の平坦度。

- エッジとバリの状態: 清潔で 精密ワイヤー放電加工 再鋳造、微細亀裂、バリがなく、適合性や疲労寿命に影響しない状態。

- 表面仕上げ: Ra値を呼び出しに合わせて検証し、EDMが「最終」かどうか、研削や研磨が必要かどうかを確認します。

- 材料の適合性: 硬度、グレード、仕様を確認し、 硬化鋼のEDM加工セラミック、インコネル、チタン、その他のスーパーアロイに対応。

EDMの許容差を測定するための計測ツール

見積もりに記載した許容差を裏付けるために、標準的な計測ツールと高度な計測ツールを組み合わせて使用しています:

- CMM(座標測定機) 高精度の位置許容差と3D特徴のために。

- ビジョン / 光学検査システム ために マイクロワイヤー放電加工サービス小さなスロットや小さな穴など。

- デジタル高さ計、マイクロメーター、ボアゲージ、ピンゲージ 日常的な検査のために。

- 表面粗さ計 確認するために 放電加工表面仕上げの品質.

- プロファイル投影機 複雑なプロファイルや 放電ワイヤー加工サービス 金型や工具において。

ワイヤー放電加工のISOおよび航空宇宙認証

自動車用アルミニウム部品のIATF 16949 航空宇宙ワイヤー放電加工において その他の規制された作業や認証が重要です。CNCおよび放電加工の提供者として、私たちは次のシステムと整合させています:

- ISO 9001 – 真剣な品質管理のための基準 ISO認証の放電加工工場.

- AS9100 – に対して AS9100ワイヤー放電加工提供者 航空宇宙および防衛のニーズに対応。

- 必要に応じて、顧客固有の承認とプロセス資格。

これらのフレームワークは、図面の改訂管理から検査、不適合品の処理、継続的改善までを管理します。

トレーサビリティ、ドキュメント作成、報告

グローバルな顧客向けに、特に 航空宇宙、医療機器のワイヤー放電加工サービス、自動車分野では、清潔なドキュメントは必須です。通常、次のような情報を提供します:

- 完全な材料追跡性: 鋼材証明書、熱番号、原材料から最終製品までのロット追跡。 カスタムワイヤーEDM部品.

- 工程記録: 機械設定、プログラムの改訂、重要な作業の検査計画。

- 検査報告書: FAIR、PPAP、またはカスタム検査報告書と完全な寸法結果。

- シリアルおよびバッチ追跡: 特に を製作しており 大量生産に移行する場合。

特定のフォーマット(FAI、バルーン図面、デジタル検査データ)が必要な場合は、見積もりに組み込み、お客様の CNCワイヤー放電加工 品質保証チームが期待する書類とともに部品をお届けします。

ワイヤー放電加工サービスのパートナー選び

ワイヤー放電加工工場に尋ねるべき質問

部品を送る前に、直接質問してください:

- どの程度の許容差を繰り返し保持できますか? (例:±0.0002インチ vs ±0.0005インチ)

- 毎週どのような材料を切断していますか? (硬化工具鋼、カーバイド、インコネル、チタンなど)

- 4軸ワイヤーEDM加工とテーパー切断を提供していますか?

- 最大部品サイズと厚さは何ですか?

- 厳しい公差のEDM加工に使用する検査機器は何ですか?

- どのような認証を取得していますか? (ISO、航空宇宙用のAS9100の認証を含む)

- 試作品と量産の通常のリードタイムはどれくらいですか?

- EDMの試作と大量生産の両方に対応できますか?

すべてに対して「状況次第」といった曖昧な回答ではなく、明確で具体的な回答を求めます。

注意すべき赤信号

次のような場合は離れてください:

- 「何でもできる」などの曖昧な能力主張と数字のないもの

- サンプルレポートや例部品、測定可能なEDM加工の公差の記載がないもの

- メールやRFQに対する遅いまたは雑な対応

- 納期、許容差の前提、材料仕様などの詳細が欠落した見積もり

- 検査、ドキュメント、トレーサビリティについての言及がないもの

- 市場価格よりはるかに低い価格で説明がないもの(通常は手抜きの兆候)

品質管理の方法を説明できない場合、部品を保護しません。

複数のEDMワイヤーカット見積もりの比較

価格だけで選ばないでください。比較すべき点:

- 工程の詳細: 切削数、スキムカット、荒加工と仕上げの戦略

- 許容範囲と表面仕上げ: 実際に約束している内容

- 材料と在庫の状態: 供給者、グレード、証明書の種類

- リードタイムと生産能力: 量が増加した場合でもスケジュール通りに対応できるか

- 品質と報告: CMMレポート、材料証明書、PPAP、FAIR(航空宇宙用ワイヤーEDM加工向け)

- 総コスト: 部品価格+物流+遅延や規格外の場合のリスク

信頼性の高いISO認証のEDM工場からのやや高めの価格は、全体的にコストを節約できることが多い。

長期的なEDMパートナーシップのイメージ

強力なEDM製造パートナー:

- あなたの部品、許容範囲、一般的な問題点を熟知している

- DFMの問題を早期に発見し、EDM加工を容易にするための設計調整を支援

- 量が増加しても安定した価格と現実的なリードタイムを維持

- 複合工程を提供:CNC加工+ワイヤーEDM+(必要に応じて)研削

- 航空宇宙、医療、自動車、金型、産業などの業界をサポート

- オンラインワイヤー放電加工の見積もりから最終的な納品まで、すべての注文について明確に伝達します。

それが、当社のワイヤー放電加工サービスが目指すものです。予測可能な品質、誠実なコミュニケーション、そしてお客様のビジネスと共に成長できる能力です。

ローカルおよびリモートワイヤー放電加工サービス

ローカルのワイヤー放電加工プロバイダーが理にかなっている場合

「近所の放電加工」が最適な選択肢となる場合:

- 緊急の仕事:当日または翌日対応、工場での迅速な問題解決。

- 高度なプロジェクト:複雑なツーリング、初めての製作、または定期的な設計レビューが必要な仕事。

- オンサイト訪問:当社のCNCワイヤー放電加工プロセス、監査、および検査を直接見ることができます。

- 地域の基準:地域の規制、事務処理、および支払い条件の調整が容易になります。

リモートおよびオンライン放電加工サービス

多くのグローバルバイヤーにとって、リモートおよびオンラインのワイヤー放電加工サービスの方が実用的です。

- より幅広い能力:4軸ワイヤー放電加工、マイクロワイヤー放電加工サービス、および入手困難な合金を1つのショップで利用できます。

- 高速デジタルワークフロー:CADをアップロードして、 オンラインワイヤー放電加工の見積もり, リアルタイムで追跡状況を確認。

- グローバルカバレッジ: 高精度ワイヤー放電加工とカスタムワイヤー放電部品を世界中に出荷。

ローカル対リモート:クイック比較

| オプション | 最適なタイミング | 主な利点 |

|---|---|---|

| ローカルワイヤー放電ショップ | 緊急部品、現地訪問、頻繁なエンジニアリング変更 | 対面サポート、迅速な問題解決 |

| リモート/グローバル放電加工 | 複雑な作業、特殊材料、コスト重視のプログラム | より多くの能力、より良い価格設定、拡張可能な容量 |

出荷、取り扱い、梱包

私たちはすべての放電ワイヤーカットサービスの出荷を精密機器のように扱います:

- 保護: 高精度放電加工のためのカスタムフォーム、セパレーター、傷防止層。

- 安定性: 重い部品用の頑丈な木箱、小型トレイはマイクロワイヤー放電部品や薄壁用。

- トレーサビリティ: 各パッケージには部品ID、リビジョン、バッチ、検査状況をラベル付け。

コスト、スピード、リスクのバランス

こちらは、ローカルと遠隔のワイヤー放電加工サービスを選択する際の私のガイドです:

- コストリモートショップは長距離運搬や複雑な材料のコスト削減に役立ちます。地元は小規模で急ぎのバッチで勝つことがあります。

- 速度急ぎの作業では地元が勝ちます。大量のEDM生産を安定したスケジュールで計画する場合はリモートが勝ちます。

- リスク非常に高価または壊れやすい部品には、追加の梱包と追跡可能な配送を選択するか、リスクヘッジのために地元とリモートのサプライヤーに分割してください。

私はこの組み合わせを念頭に置いてEDM加工とCNC加工を運営しているので、地域や物流ルール、コストとリードタイムの許容範囲に適応できます。

レビュー

レビューはまだありません。