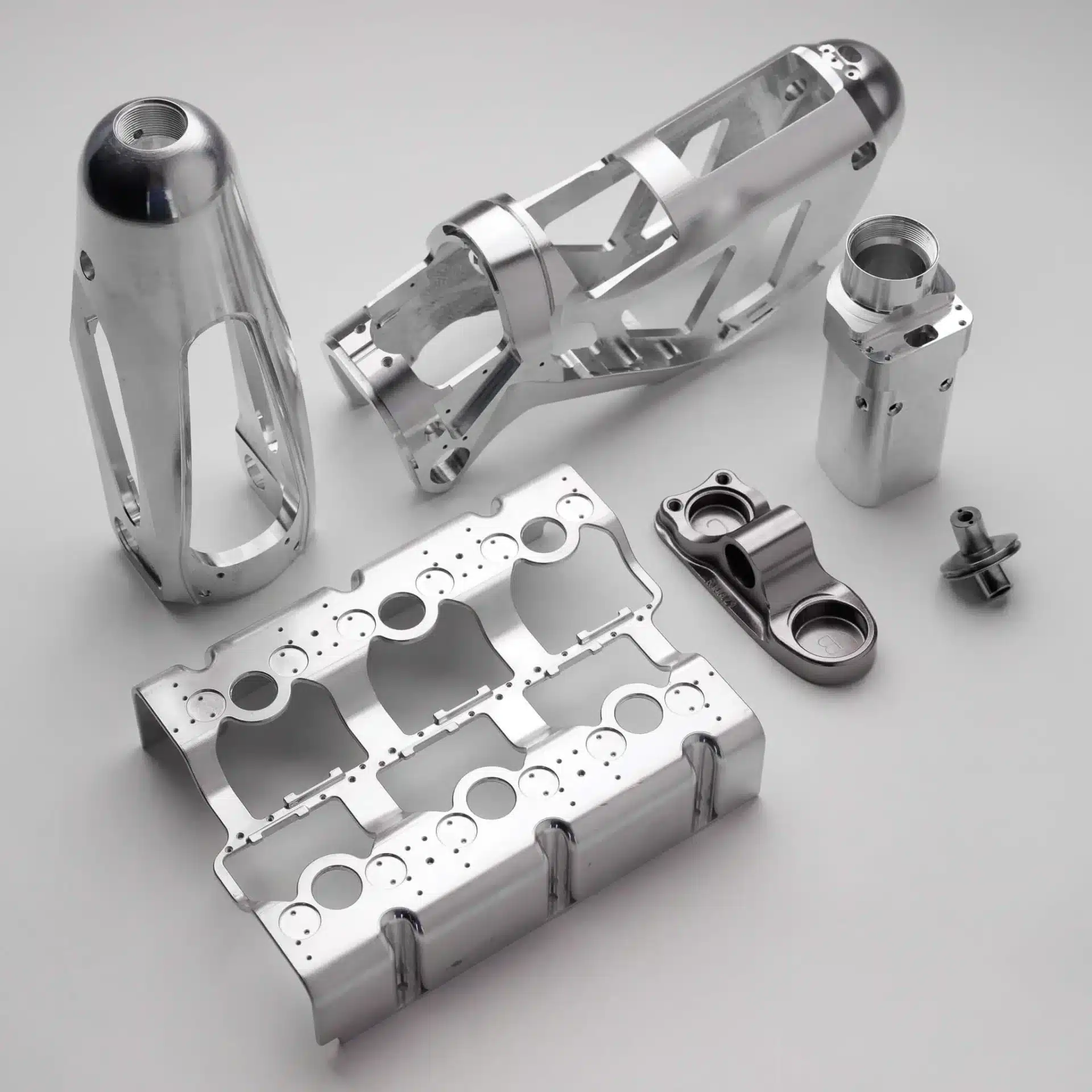

当社の二次仕上げ能力

部品の加工は半分の戦いに過ぎず、仕上げが性能と市場性を決定します。私たちは包括的な 二次仕上げサービス を提供し、原材料から最終用途までシームレスにコンポーネントを仕上げます。30以上の仕上げオプションにアクセス可能で CNC用の仕上げオプションは30以上 シートメタル用は25以上あり、複数のベンダーを管理する煩わしさなく、厳しい外観と機能基準を満たすことを保証します。

表面滑らかさとバリ取り

加工跡や鋭利なエッジを除去し、完璧な質感を実現します。私たちの ビーズブラスト サービスは、 30から220グリットまでの多様な研磨粒度を提供し重いテクスチャリングから柔らかく滑らかな仕上げまで対応可能です。高い美観要件には、 研磨とブラッシング を提供し、表面の粗さを整え、視覚的な魅力を向上させます。

- ビーズブラスト: カスタムテクスチャ用の30–220グリット。

- 滑らかさ: バリや加工線の除去。

- 美観: 高級な外観仕上げのための研磨とブラッシング。

保護コーティングとメッキ

私たちの工業用コーティングで耐久性と耐腐食性を向上させます。私たちは 陽極酸化 (タイプII、ハード、カラー マッチング)を専門とし、アルミニウム部品を保護しながら色を追加します。優れた耐摩耗性と美観の多様性を実現するために、私たちは 粉体塗装 および塗装を提供します。私たちのメッキ能力には ガルバニック亜鉛、ニッケル、クロムが含まれ、部品が過酷な環境に耐えることを保証します。

熱処理と材料適合性

私たちは単に部品の外観を変えるだけでなく、その性能も最適化します。私たちの熱処理サービスには 焼き入れ、焼き戻し、正規化 が含まれ、機械的性質を変化させて応力緩和と硬化を図ります。これらの仕上げは、アルミニウム、ステンレス鋼、さまざまなエンジニアリングプラスチックを含む 160以上の材料の広範なライブラリと互換性があり、 後加工仕上げ のニーズを substrate に関係なく満たします。

詳細な工程説明

私たちは、原材料の製造と市場向けコンポーネントの間のギャップを埋めるために、包括的な二次仕上げサービスを提供します。私たちの統合された 冷間加工 は、すべての部品が納品前に厳格な外観および機能要件を満たすことを保証します。

陽極酸化サービス

私たちは、高品質な陽極酸化(タイプII)とハード陽極酸化(タイプIII)を提供し、耐腐食性と表面硬度を向上させます。この電気化学的プロセスは広範なカラー マッチングを可能にし、耐久性のある非導電性仕上げを必要とするアルミニウム部品に不可欠です。必要に応じて、特定のエリアの導電性を維持するための特殊なマスキング技術も提供します。

ビードブラスト技術

当社のビードブラスト能力は、正確な表面テクスチャリングを可能にし、機械加工の跡やバリを効果的に除去します。さまざまなメディアを使用して、重い質感から滑らかでサテンのような外観まで、望ましい仕上げを実現します。

- 粒度範囲: 当社は粒度レベル30から220までの範囲で作業しています 30(ヘビー) to 220(ソフト).

- 用途: 塗装の下地処理や均一なマット仕上げを実現するのに理想的です。

パウダーコーティング&塗装

耐久性と美観の多様性を高めるために、粉体塗装と湿式塗装も提供しています。これらの仕上げは、剥がれ、傷、色あせに強い厚い保護層を提供し、工業用および消費者向け製品に適しています。

化学処理とメッキ

金属部品の特性を向上させるために先進的な化学プロセスを利用しています。特に ステンレス鋼 および炭素鋼部品に対して。私たちの能力には、ガルバニック亜鉛メッキ、ニッケルメッキ、クロムメッキが含まれ、酸化や摩耗に対して堅牢な保護を提供します。

一般的な仕上げの比較:

| 仕上げタイプ | 主な特徴 | 一般的な用途 |

|---|---|---|

| 陽極酸化(タイプII) | 耐腐食性、色の選択肢 | 消費者向け電子機器、ブラケット |

| ハードコート陽極酸化 | 高い耐摩耗性、厚いコート | 工業用ギア、スライド部品 |

| ビーズブラスト | 均一なマット質感(30-220 Grit) | ビジュアルプロトタイプ、プリコーティング準備 |

| 粉体塗装 | 耐衝撃性、美観の多様性 | エンクロージャー、自動車部品 |

| ニッケル/クロムメッキ | 硬度、鏡面仕上げ | 装飾トリム、摩耗部品 |

品質基準と認証

ZSCNC品質管理システムとISO 9001適合性

私たちは厳格な品質管理システム(QMS)の下で運営しており、 基準に準拠しています。医療用インプラントや航空宇宙用ブラケットなど、すべての部品が安全性と性能に必要な正確な仕様を満たしていることを保証します。 基準に沿っています。このシステムにより、当社を出るすべての部品が一貫性と性能の最高基準を満たすことを保証します。私たちの統合されたアプローチにより、二次仕上げサービスも主要な加工工程と同じ厳格さで監視されています。これらの国際基準を遵守することで、リスクを最小限に抑え、納品時にお客様の部品が生産準備完了であることを保証します。詳細なプロトコルについては、包括的な 品質管理システムを通じて信頼性を保証します。 を確認できます。これは生産の各段階を管理します。

業界認証:RoHS、REACH、ITAR基準

現代の製造においては、コンプライアンスは絶対不可欠です。私たちは、陽極酸化やメッキを含む仕上げ工程が RoHS および REACH 規制に準拠していることを保証し、環境および安全性のために有害物質を制限しています。敏感な防衛および航空宇宙プロジェクトについては、 ITAR 基準を厳守し、データセキュリティと部品の取り扱いが管理された商品に求められる厳格な要求を満たすようにしています。

検査プロトコル:目視検査、寸法分析、付着性試験

二次仕上げサービスの完全性を保証するために、多段階の検査プロトコルを実施しています。これには:

- 目視検査: 技術者が外観の欠陥、色の一貫性、表面の均一性を検査します。

- 次元解析: コーティングの厚さが重要な公差を妨げないことを検証し、部品が意図されたアセンブリに適合するようにします。

- 密着性試験: コーティングとメッキが確実に基材に接着し、ストレス下で剥がれないように、機能試験を実施します。

塩水噴霧試験と耐久性検証

過酷な環境にさらされる部品については、塩水噴霧試験などの厳格な方法で耐食性を検証します。この検証プロセスは、クロメート処理や硬質アルマイト処理などの保護コーティングが期待どおりに機能することを保証するために、長年の環境暴露をシミュレートします。このデータ駆動型のアプローチは、仕上げがお客様の特定の用途に必要な寿命と保護を提供することを裏付けます。

完全なトレーサビリティと品質ドキュメントへのコミットメント

製造サイクル全体を通して完全な透明性を提供します。原材料のバッチから最終的な表面処理まで、すべてのステップが文書化されています。適合証明書(CoC)や材料認証を含む完全な品質レポートを提供し、記録のための完全な監査証跡を確保します。このレベルのトレーサビリティは、医療や航空宇宙分野など、厳格な検証を必要とする業界にとって不可欠です。

二次仕上げにZSCNCを選択するメリット

機械加工と仕上げのために複数のベンダーを管理することは、多くの場合、遅延と責任のなすりつけにつながるロジスティクスの頭痛の種です。ZSCNCでは、製造プロセス全体を合理化します。統合することにより 二次仕上げサービス 当社の製造能力と直接連携することで、グローバルな顧客にシームレスな「ワンストップ」ソリューションを提供します。

シングルソースの責任

最初のカットから最後のコートまで、部品の完全な所有権を引き受けます。製造と 後加工仕上げの両方を処理する場合、品質問題に関する機械工場と仕上げ業者の間の紛争のリスクを排除します。この統合は特に 複雑な5軸CNC機械加工プロジェクト 仕上げプロセス全体を通して厳しい公差を維持することが不可欠な場合に重要です。

リードタイムと物流コストの削減

機械工とメッキ業者の間で部品を往復輸送すると、納期が数日または数週間も長くなります。当社の社内能力と、特殊な CNC部品の表面処理 このダウンタイムを大幅に短縮します。

統合仕上げが時間とコストを節約する理由:

- ゼロ輸送時間: 生産段階間の輸送日数を排除します。

- 輸送コストの削減: 最終的な完成品だけに送料を支払います。

- より速い修正: 仕上げの調整が必要な場合、外部物流を使わずに即座に対応します。

一貫した品質管理

品質は最終的な見た目だけでなく、仕上げが部品の形状とどのように相互作用するかも重要です。私たちの品質管理チームは、 および 後 二次加工の機械加工の前に部品を検査します。私たちは 陽極酸化サービス or 粉体塗装 が寸法許容範囲にどのように影響するかを理解しており、最終的な部品が組み立てに完璧にフィットすることを保証します。

仕上げ選択のための専門的エンジニアリングサポート

適切な仕上げを選ぶのは難しいことがあります。私たちのエンジニアは、材料の特性や最終用途環境に基づいて最適な処理を選択するお手伝いをします。生体適合性の仕上げが必要な場合でも、 医療機器の試作品 海洋用途向けの耐腐食性コーティング

- 材料適合性: 合金が化学処理と一致していることを確認します。

- 許容差積み重ね: 設計段階でのコーティング厚さの考慮。

- 美的要件: 特定の Ra粗さ および質感の目標を達成する。

競争力のある価格戦略

機械加工と仕上げの注文をまとめることで、より競争力のある価格を提供できます。管理コストと設定コストを削減し、その節約分を直接お客様に還元します。

| 特徴 | 従来のマルチベンダー調達 | ZSCNC統合サービス |

|---|---|---|

| 責任追及 | 責任の分割(高リスク) | 連絡窓口1つ(低リスク) |

| 物流 | 複数の出荷段階 | 直接顧客へ |

| リードタイム | 輸送/待機による延長 | 合理化され迅速な対応 |

| コスト | 複合出荷とマークアップ | 最適化されたバンドル価格 |

対応業界

当社の二次仕上げサービスは、厳しい規制がある分野の要件を満たすよう設計されています。AS9100認証を持つ製造パートナーを含む、厳選されたグローバルネットワークを活用し、すべての表面処理が部品の機能と耐久性を向上させることを保証します。

航空宇宙・防衛

航空宇宙用途において、精度と信頼性は不可欠です。当社は、特殊なパートナーと協力して、極端な環境ストレスに耐えるミルスペックのコーティングと表面処理を提供します。

- 主な仕上げ: 硬質アルマイト処理(Type III)、化成処理、不動態化処理。

- メリット: 航空機の重要なハードウェアの耐食性と表面硬度を向上させます。

医療機器

品質保証は医療分野において最も重要です。当社は ISO 13485認証を取得しており、機械加工後の仕上げが厳格な衛生および安全基準を満たしていることを保証します。当社の 医療機器CNC加工サービス は、外科用器具やインプラントに適した生体適合性仕上げによって補完されています。

- 主な仕上げ: 電解研磨、不動態化処理、および均一なマットテクスチャのためのビーズブラスト。

- メリット: 表面の汚染物質を除去し、滅菌能力を向上させます。

産業機器およびロボット工学

自動化ハードウェアには、反復動作中の摩耗に耐え、摩擦を低減する仕上げが必要です。当社は、耐久性のある保護コーティングを ロボット工学および自動化コンポーネント に適用し、耐用年数を延ばし、精密な公差を維持します。

- 主な仕上げ: 黒染め、ニッケルメッキ、および粉体塗装。

- メリット: 優れた耐摩耗性と工業用化学薬品からの保護。

自動車・輸送

ボンネットの下の性能からインテリアの美学まで、当社の仕上げ能力は自動車のニーズの全範囲をカバーしています。当社は、外観の魅力と道路の塩分や風化に対する頑丈な耐久性のバランスを取るソリューションを提供します。

- 主な仕上げ: アルマイト処理(Type II)、塗装、およびクロメート処理。

- メリット: 長期的な腐食保護と組み合わされたインパクトのある視覚的な魅力。

技術仕様と公差

私たちはISO 9001:2015の厳格な基準を遵守し、 二次仕上げサービス 機械的完全性を損なうことなく、あなたの部品を向上させます。私たちのグローバルネットワークは、 +/- 0.001mm CNC加工部品のために非常に厳しい公差を実現していますが、後処理には慎重な寸法計画が必要です。

達成可能な表面粗さ(Ra値)

表面粗さは機能性と美観の両面で重要です。標準の「加工後」仕上げから高級研磨までさまざまな仕上げを提供しています。これらの仕上げが アルミニウムCNC機械加工の公差が とどのように相互作用するかを理解することは、適切な組み立てフィットを確保するために不可欠です。

| 仕上げタイプ | 一般的なRa値(µm) | 説明 |

|---|---|---|

| 加工後 | 3.2 µm | 工具跡が見える標準仕上げ。 |

| 滑らかな加工後 | 1.6 µm | より良い美観のために工具跡を減少させた仕上げ。 |

| 研磨仕上げ | 0.8 µm – 0.4 µm | 高級仕上げで、密封面に最適。 |

| ビードブラスト | 変動(マット) | 粒度選択によって決まる均一な質感。 |

ビーズブラストの粒子とテクスチャオプション

ために ビーズブラスト、私たちは特定の粒子レベルの範囲を利用して、部品のテクスチャと外観をコントロールします。このプロセスは機械加工の跡を除去し、均一なマット仕上げの表面を作り出します。

- ヘビーテクスチャ: 30 – 80 粒子

- ミディアムテクスチャ: 100 – 150 粒子

- ソフト/ファインテクスチャ: 180 – 220 粒子

コーティングの厚さと寸法の均一性

バランスの取れた荒加工と仕上げ加工の戦略 保護コーティング 粉体塗装や陽極酸化のようなコーティングは、最終的な部品の寸法に影響を与えます。

- 陽極酸化(タイプIIおよびIII): 表面のアルミナ酸化皮膜に変換します。タイプIIは主に外観のためですが、ハード陽極酸化(タイプIII)はより厚く耐摩耗性の層を追加します。

- 粉体塗装: 表面の上に特定の層(通常30-80ミクロン)を追加します。

- 寸法レポート: 重要な機能については、正式な検査レポートの依頼を推奨します。これによりリードタイムが1〜3日延長される場合がありますが、仕様への適合性を保証します。

高度なマスキングとカラーコーディネート

私たちは選択的な表面仕上げをサポートします 高度なマスキング技術これにより、接地点、ねじ山、ベアリングボアなどの重要な機能をコーティングせずに、特定の領域にコーティングを適用し、厳しい公差を維持することができます。

- カラーマッチング: 標準的なアルマイト処理色(黒、クリア、青、赤、金)を提供しており、カスタムリクエストにも対応できます。

- バッチの一貫性: 当社の「ベストオブ3」ベンチマークと集中品質管理により、単一の試作品であろうと50,000個のユニットであろうと、製造バッチ全体で色とテクスチャの一貫性を確保します。

注文プロセスとワークフロー

ステップバイステップガイド:CADをアップロードし、仕上げを選択して、見積もりを受け取ります

の見積もりを取得する 二次仕上げサービス 製造自体と同じくらい迅速である必要があります。エンジニアと調達チームの摩擦を取り除くために、プロセスを合理化しました。3D CADファイルをオンラインエンジンにアップロードするだけで、開始できます。ダッシュボードから、要件を設定し、ビーズブラストから硬質アルマイト処理まで、30種類以上の仕上げオプションから選択できます。

ほとんどの標準的なプロジェクトでは、システムが即座に見積もりを生成します。プロジェクトに複雑な 後加工仕上げ 要件または特定の外観基準が含まれる場合、当社のエンジニアリングチームがデータを確認し、24時間以内に検証済みの見積もりを提供します。これにより、精度を犠牲にすることなく、最高の価格ベンチマークが得られます。 カスタムアルミニウムCNC加工部品.

一般的な仕上げとカスタム仕上げの組み合わせのリードタイムについて

スピードが重要であることを私たちは知っています。部品の標準的な納期は、最短で 3〜5日です。形状と数量によって異なります。を追加すると CNC部品の表面処理 当然、納期に影響しますが、遅延を最小限に抑えるように努めています。

- 標準仕上げ: ビーズブラスト(グリット30-220)や標準的なアルマイト処理などの基本的なプロセスでは、通常、製造スケジュールにほとんど時間がかかりません。

- 複雑な仕上げ: カスタムカラーのマッチング、選択的メッキのマスキング、または特殊な パッシベーション は、厳格な品質検査のためにリードタイムをわずかに延長する場合があります。

- 検査時間: パーツに正式な寸法報告書や特定の表面粗さ検査(例:Ra値の検証)が必要な場合、これを事前に納期に反映させます。

承認から製造へ:生産ラインの効率化

見積もりを承認し、当社の製造設計(DFM)フィードバックを確認した後、私たちは全ての物流チェーンを管理します。機械加工や 二次加工の機械加工のために別々のサプライヤーを管理する必要はありません。ワークフローを統合し、CNCマシンや射出成形から直接仕上げ工程へとスムーズに移行します。

当社のプロセスには堅牢な品質保証プロトコルが含まれています。工場を出る前に、ISO 9001:2015基準を満たすコーティング、テクスチャー、許容差を検証する物理的なQC検査を実施します。この「ワンストップショップ」方式により、一貫した品質を確保し、貴社の管理負担を軽減します。

よくある質問(FAQ)

二次仕上げの最小注文数量(MOQ)は何ですか?

私たちは 最小注文数量(MOQ)なしで運営しています。特殊な表面処理を施した単一のプロトタイプや、50,000個以上の大量生産も対応可能です。私たちのグローバルパートナーネットワークは、ニーズに合わせて拡張します。この柔軟性により、大量生産前に設計を生産グレードの仕上げで検証できます。

既存の仕上げやカスタムカラーにマッチさせることは可能ですか?

はい、広範なカスタムカラーのマッチング能力を提供しています。例えば 陽極酸化 および 粉体塗装のような工程では、特定のRALコードや標準的な業界色に合わせてブランドの一貫性を確保できます。当社のネットワークは30以上の二次仕上げをサポートし、既存の製品ラインと正確に調和させることが可能です。

仕上げ見積もりに使用できるファイル形式は何ですか?

正確な見積もりを生成するために、3D CADファイルを STEP (.stp) or IGES (.igs) 形式でアップロードすることをお勧めします。これらの形式は、コーティングや処理のための表面積を計算するために必要な幾何学的データを提供します。適切なファイル準備は、一般的な問題を回避するのに役立ちます。 カスタムCNC部品を注文する際にエンジニアが犯しやすい主要なミス最初からお客様の仕上げ要件が正しく解釈されるようにします。

外観仕上げと機能仕上げの違いは何ですか?

外観仕上げ は、部品の視覚的な魅力と触覚的な感触に焦点を当てています。たとえば、マットな外観のためのビーズブラストや、鏡のような光沢のための研磨などがあります。 機能仕上げ は、性能を優先します。例えば、 硬質アルマイト処理 による耐摩耗性や、クロメート処理による耐腐食性などがあります。当社のサービスの多くは、 複雑なアルミニウム部品のための5軸CNC加工サービスのように、美的および機能的な利点の両方を提供する仕上げを利用しています。

二次仕上げサービスは、部品の公差にどのように影響しますか?

二次仕上げは、材料を追加または除去するため、部品の最終的な寸法が変化します。例えば、 粉体塗装 は、測定可能な厚さの層を追加し、 電解研磨 は、微細な層を除去します。設計段階でこれらの変更を考慮することをお勧めします。当社のエンジニアは、製造性設計(DFM)のフィードバックを提供し、機械加工の場合、+/- 0.001mmという厳しい公差が仕上げプロセス後も維持されるようにします。

レビュー

レビューはまだありません。