正確な CNC加工 プラスチック材料のソリューション

多品種のエンジニアリングプラスチックは、多様な機械的要件を満たすよう設計されています。少量生産から大量精密加工まで対応。

プラスチックのカテゴリと用途:

- CNCエンジニアリングプラスチック: 構造用、保護用、機能部品

- 軽量、耐摩耗性、電気絶縁に適した

- 過酷な化学環境への適合性

軽量設計のサポート

強度を損なわずに部品の軽量化を最適化したソリューション。

多用途な機械的特性の組み合わせ

用途の正確な性能要件に合わせてカスタマイズ可能な特性。

高精度寸法管理

複雑な形状や一貫した部品品質のための厳しい公差管理。

グローバル市場向けに適応

国際基準に準拠し、世界中での流通と性能を実現。

高精度CNC加工におけるプラスチック材料の位置付けと用途

材料の配置

- プラスチックは重量感度に優れ、金属よりも大幅な軽量化を実現。

- 安全で耐久性のある部品のための優れた電気絶縁特性。

- 過酷な環境でも長寿命を保証する優れた耐腐食性。

- 効果的な騒音低減能力により、作業環境の快適性を向上。

- 金属に対する利点には軽量性、絶縁性、耐薬品性があります。

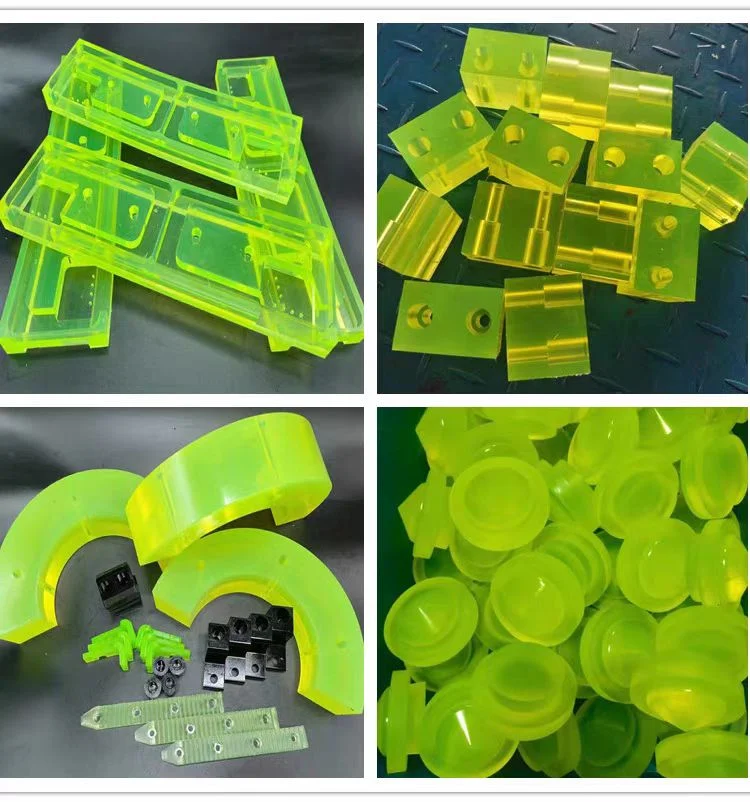

一般的な用途

自動化コンポーネント

ガイドレール、スライダー、バッファーは自動化システムの性能を最適化します。

医療業界部品

透明観察部品は精度と衛生基準をサポートします。

支持構造

軽量で絶縁性のブラケット、ハウジング、支持部品。

電子機器

絶縁ブラケットとハウジングは電気安全性と耐久性を確保します。

軽負荷伝達

効率的な動力伝達を目的としたギア、カップリング、プーリー。

ZSCNCサービスとの連携

ZSCNCは、カスタム精密旋盤、フライス盤、ドリル、タップからバッチ生産まで包括的なサポートを提供します。

当社のCNC加工サービスは、スケーラブルな工程を通じてシームレスな試作生産を可能にし、一貫した品質と効率を実現します。

プラスチック材料の性能と寸法の説明

機械的性能

- 耐衝撃性: 突然の力に耐えて破損しない能力。

- 剛性: 荷重下での変形に対する耐性。

- 耐摩耗性: 摩耗や表面損傷に対する耐久性。

環境耐性

- 耐熱性: 極端な高温または低温条件での機能性。

- 化学・湿気耐性: 溶剤や湿度にさらされたときの安定性。

- 紫外線耐性: 紫外線曝露下での持続的な性能。

- 腐食・清掃性: 過酷な清掃や腐食性環境に適した性能。

機能的特徴

- 透明性: 視覚および光透過性に影響する透明度の選択肢。

- 低摩擦・自己潤滑性: 摩耗の軽減と滑らかな動きの実現。

- 非粘着性表面: 付着を最小限に抑え、清掃や材料の流れを容易に。

- 電気絶縁性: 電子機器の安全性と性能。

- 寸法安定性: 精密部品の収縮や膨張に対する耐性。

加工と許容範囲

異なるプラスチックは、成形工具、冷却、調整されたパラメータを必要とし、変形を制御し寸法精度を達成します。私たちのCNC加工の専門知識は、高品質な部品の厳しい許容範囲を保証します。

これらの要素を理解することで、要求の厳しい用途において重要な高品質部品の厳しい許容範囲を確保します。

プラスチック 材料 用途ニーズに基づくカテゴリー選択ガイド

構造荷重を支える材料

剛性、強度、寸法安定性を確保するプラスチックを選択します。支持、コネクタ、軽量の機械構造など、信頼性のある荷重支持能力を必要とする用途に理想的です。プラスチック部品を補完するために、 金属加工 は堅牢な統合オプションを提供します。

外観可視化材料

光学、表面仕上げ、内部可視性に適したプラスチックは、製品の美観と機能性を向上させます。透明性と傷耐性を最適化します。

摩擦運動ペアリング材料

スライド適合、回転部品、低騒音運動に最適化されたプラスチックを選択します。金属の代替としてプラスチックを提供し、摩耗を減らし、滑らかな機械運動を保証します。

耐温度・耐媒体性

高温、化学薬品、攻撃的な媒体、衛生環境に耐える高性能プラスチックを使用します。過酷な条件下での耐久性と安全性にとって重要です。

材料選択の専門的ガイダンス

図面や作業条件に基づく専門的アドバイスを活用し、材料の不適合を避けます。ZSCNCの専門知識で最適な性能と長寿命を確保します。

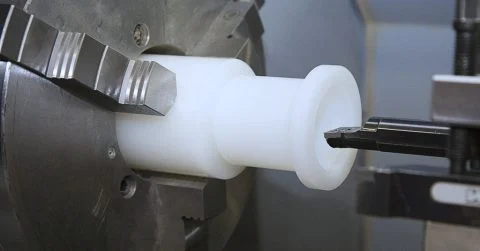

高精度プラスチック部品のCNC加工能力

高度な設備と加工範囲

ZSCNCは高精度を活用 旋盤、3軸から5軸まで フライス加工、穴あけ、タップ加工、面取り、複雑な輪郭加工を行います。

プラスチック材料専用に調整されており、鋭利な工具制御、最適な切削速度、クランプ戦略を確保し、熱変形やバリを最小限に抑えます。

比類なき工程管理と品質

厳格な表面品質管理により、寸法精度、許容差適合性、平坦性、同心性、応力緩和を保証します。

冷却および仕上げ工程は、組み立て適合性と美観基準を満たし、先進のCNC加工技術による製品設計への完璧な統合をサポートします。

柔軟な生産と試作

ZSCNCは、小ロットの試作、研究開発のパイロットラン、単品証明、量産、大量生産をサポートし、専門的な 五軸CNC加工 を利用して複雑な部品を加工します。

当社の工程はニーズに応じて拡大し、精度と再現性を兼ね備えた各部品を提供します。

プラスチック部品の品質検査と適合性

精密検査と寸法検証

ZSCNCは高度なゲージ、治具、投影、ビジョン測定システムを使用しています。重要なサイズと寸法が厳格な国際基準を満たすことを保証します。

- バリ、傷、応力亀裂、変形の欠陥検査

- バッチラベル付け、パラメータ記録、サンプル保存によるトレーサビリティ確保

国際市場適合性とドキュメント

明確なマーキング、保護包装、材料証明書、詳細な検査報告書により、シームレスなサプライチェーン統合をサポートします。

持続可能な協力と安定した品質

継続的なコミュニケーションと品質の安定性により、プレミアム素材を使用したプラスチックソリューションのリピート利用を促進し、顧客の研究開発検証サイクルを短縮し、効率性を向上させます。

カスタマイズされたプラスチック材料選定コンサルテーションワークフロー

1. 要件収集

- 運用環境と温度条件を分析

- 媒体露出と負荷要件を特定

- 期待される耐用年数と目標コストを決定

2. 材料と工程の推奨

- 強度、摩耗、透明性に基づいて材料を提案

- 運用媒体との化学的適合性を確保し、CNC加工サービスを活用

- 精度と正確さを追求した工程計画

3. 試作と検証

- ミリングサービスを利用したプロトタイプ製作と寸法組み立て

- 実環境でのテストとフィードバック収集

- 最適な性能を実現するために材料と構造を微調整

4. 長期供給と変更管理

厳格な変更管理と生産スケジューリングにより、供給サイクルを通じて一貫した品質を確保し、包括的なサービスを提供

材料の完全性と納期を維持するために、パッケージングや生産の変更を積極的に管理