ZSCNC PEEK 高性能エンジニアリングプラスチック

ZSCNCの先進的なPEEKソリューションで、卓越した耐久性、耐薬品性、熱安定性を発見してください。要求の厳しい産業用途において、精度と信頼性を追求して設計されています。

PEEKの耐熱性と耐薬品性

卓越した耐熱性

PEEKは連続使用温度250°Cまでの優れた耐熱性を示し、高温の産業環境でも信頼性の高い性能を発揮します。さまざまな詳細については 材料専用セクションをご覧ください。

過酷な条件下での耐薬品性

PEEKの化学構造は、酸、アルカリ、有機溶媒に対して優れた耐性を提供し、要求の厳しい化学用途に最適です。

分子の完全性

PEEKの分子鎖の安定性は、熱的および化学的ストレス下でも長期的な耐久性を保証します。

性能指標

データに基づく洞察は、極端な条件下でもPEEKが機械的強度と耐薬品性を維持できる能力を確認します。

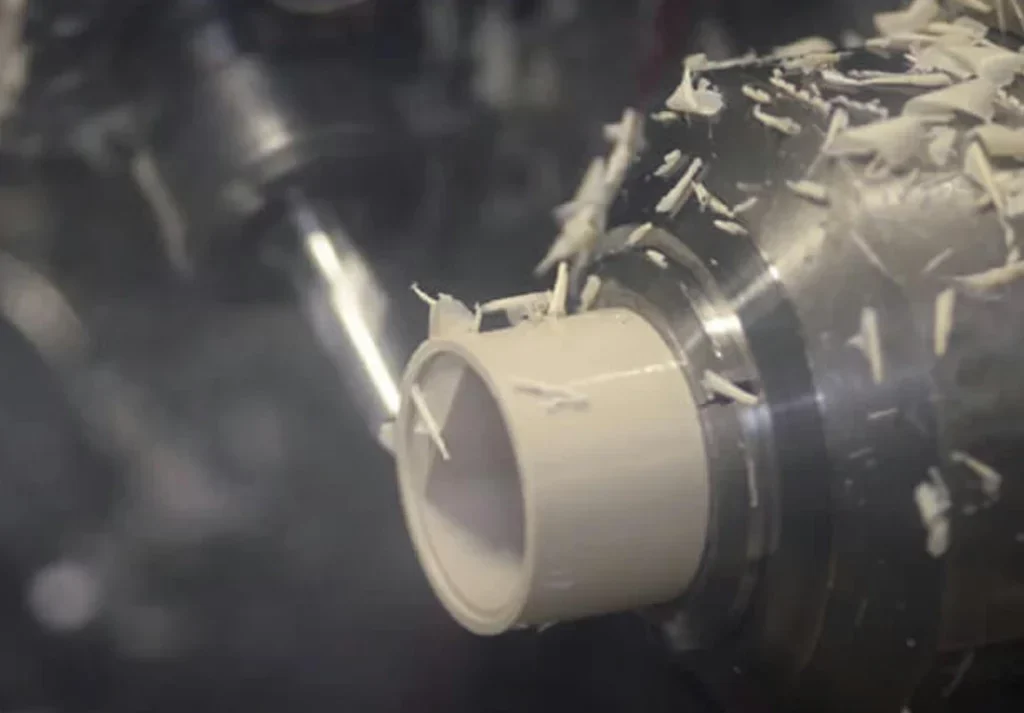

PEEKの高精度CNC加工能力と構造適応性

ZSCNCでは、PEEKの精密CNC加工を専門とし、複雑で高性能な部品に対してミクロン単位の公差を実現しています。高度な加工プロセスにより、優れた構造的完全性と寸法精度を確保します。

PEEKの独自の適応性により、極端な温度や機械的荷重下でも強度と耐薬品性を維持でき、航空宇宙、医療、エンジニアリング用途に最適です。

最先端の5軸CNC機器を活用し、優れた表面仕上げと一貫した品質のカスタム部品を提供します。工具経路の最適化により、廃棄物とリードタイムを削減します。

PEEKコンポーネントの産業用途と代表的な使用例

航空宇宙・自動車

PEEK部品は極端な温度や化学物質に耐え、耐久性と軽量設計が求められる航空宇宙や自動車部品に理想的です。

医療機器

生体適合性と滅菌耐性により、PEEKは外科手術用器具、インプラント、診断ツールの優先選択肢となっています。

電子機器・電気

優れた電気絶縁性と熱安定性により、PEEKは過酷な産業環境におけるコネクタや絶縁体で優れた性能を発揮します。詳細については 業界の専門知識のページをご覧ください。

精密加工

CNC技術により、産業機械の複雑な部品に高精度のPEEK部品を実現します。

カスタム製造

多用途な製造能力により、要求の厳しいエンジニアリング用途に合わせたチューブ、ロッド、シートを生産します。

産業組立

PEEKの化学抵抗性と機械的強度により、シール、絶縁体、ベアリングなどの産業組立に最適です。

ZSCNCのPEEK部品製造の専門知識は、複雑な産業課題に対して優れた品質のソリューションを提供します。信頼性が高く、耐久性に優れ、高性能に設計されています。

PEEK素材と他のプラスチックの比較

優れた高温耐性

PEEKは250°Cを超える連続使用温度に耐え、一般的なエンジニアリングプラスチックを上回ります。

卓越した機械的強度

PEEKは多くの他のプラスチックよりも引張強度と剛性が高く、要求の厳しい用途に理想的です。

化学耐性と摩耗抵抗

PEEKは化学薬品や摩耗に非常に強く、過酷な環境での部品寿命を延ばします。

高精度加工性

PEEKは複雑な部品の厳密な公差加工を可能にし、ハイエンドエンジニアリングのニーズに最適です。

コスト効果の高い長期投資

高価格ではありますが、PEEKはメンテナンスや交換コストを時間とともに大幅に削減します。

多用途な適用範囲

PEEKは航空宇宙、医療、自動車市場に適しており、多様な性能特性を持ちます。

高精度PEEK部品の品質管理と検査の基本事項

高精度PEEK部品の一貫した生産を確保するには厳格な 品質管理.

ZSCNCの検査工程は、微細な寸法精度を検証する高度な測定技術を採用しています。

- 制御された照明条件下での目視および表面欠陥検査

- CMM機器を用いた寸法検証により正確な公差を確認

- 高温耐性基準に適合することを保証する材料特性試験

- 工程の透明性を確保するためのドキュメント化とトレーサビリティ

精密測定

座標測定機(CMM)を使用してミクロンレベルの精度を実現。

材料の完全性

熱的および機械的特性を試験し、PEEKの最高性能を維持

工程のトレーサビリティ

包括的なドキュメントにより品質の一貫性と規制遵守を確保

カスタマイズされたサービスワークフローと協働開発

- 1

テーラーメイドのコンサルテーション

お客様の特定の製造要件を評価し 明確な目標を設定するために協力します。

- 2

協働設計

エンジニアリングチームと連携してCNC加工 サービスを共同開発し、精度とコスト効率を確保します。

- 3

試作とテスト

迅速な試作品の製造と徹底的な検証を行い 品質基準を満たします。

- 4

本格生産

継続的なフィードバックを取り入れながら大量生産へスムーズに移行し 最適化を図ります。

- 5

継続サポート

専任のカスタマーサービスとエンジニアリング支援により 製品の優秀性を維持します。