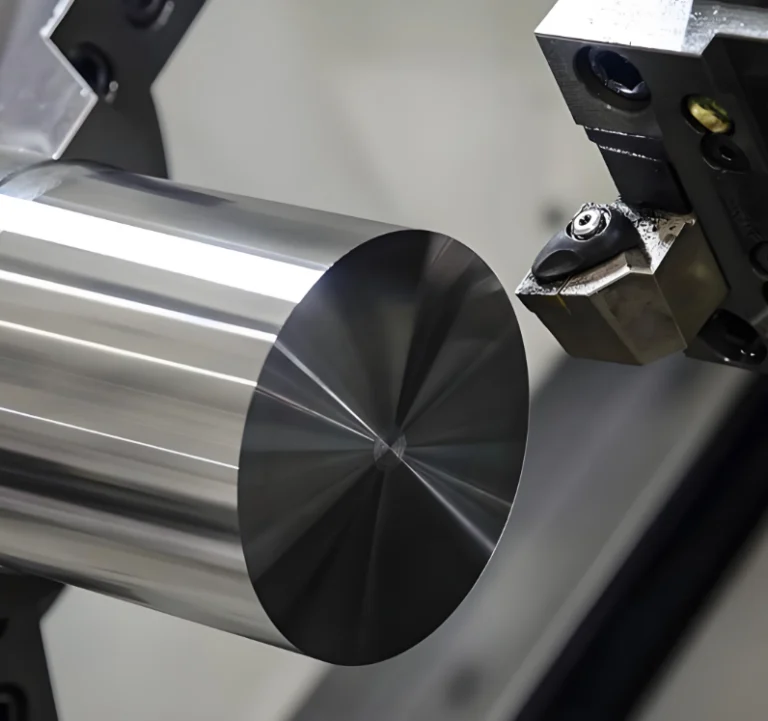

ステンレス鋼CNC加工の精密さ

耐腐食性高強度ステンレス鋼材料 長期使用に適した過酷な環境での長期耐久性を追求

- 湿気の多い化学環境や海洋環境に理想的な優れた耐腐食性

- 高強度と疲労耐性を持ち、圧力やサイクル荷重の部品に適用

- 高精度のCNC加工で厳しい公差と複雑な形状に対応

- 国際規格の材料を使用し、主流のステンレス鋼グレードに準拠

ステンレス鋼の種類と性能概要

オーステナイト系ステンレス鋼304および316シリーズ

優れた耐腐食性、成形性、安定した溶接性、容易な研磨性を特徴とする。

用途:

食品機器のケース、配管継手、ブラケット、装飾および構造部品。

加工の焦点:CNC加工において良好な表面仕上げと精度を実現するために切削熱と工具摩耗を管理

マルテンサイト系ステンレス鋼410および420シリーズ

熱処理により高硬度を実現し、耐摩耗性や荷重支持部品に適用

用途:

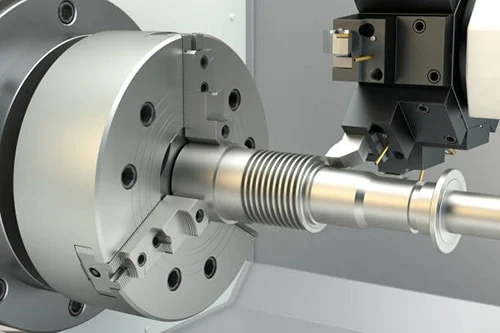

バルブコア、シャフト、ファスナー、機械伝動部品。

加工の焦点:熱処理前後の寸法管理と幾何学的精度を確保 フライス加工 技術を含みます。

析出硬化性ステンレス鋼17-4PH

バランスの取れた強度と耐腐食性を持ち、高要求の構造部品に理想的

用途:

航空宇宙部品、圧力システムコネクタ、高強度サポート。

加工の焦点:厳格な熱処理管理と微細仕上げ工程の組み合わせ 旋盤.

高温特殊媒体ステンレス鋼

塩化物や弱酸を含む高温および腐食性媒体下での信頼性の高い性能。

用途:

洋上装置、化学配管、高温流体部品。

加工の焦点:高度な技術を用いてバッチの一貫性と材料認証の追跡性を確保 五軸加工 プロセス。

ステンレス鋼の精密加工能力

複雑な部品や構造用途に対応した高精度CNC旋盤およびフライス加工、厳しい公差。

CNC旋盤の用途

- シャフト、リング、スリーブ: 高い円度制御を備えた精密円筒部品。

- バルブ本体: 荒加工から仕上げ加工まで一つのセットアップで複雑な形状を加工。

- サイズ範囲: 小型の精密部品から中型の構造部品まで。

- 品質: 厳しい円度と同軸性制御による寸法の一貫性。

多軸複合ミリング

- 複雑な輪郭: 不規則な空洞や多面体の形状を高精度で加工。

- 一回のセットアップの利点: 多面クランプによりセットアップ誤差を減少させ、再現性を向上。

- 取り付けとシール: 機能組み立て用の重要な表面の精密加工。

- 表面仕上げ: 要求の厳しい用途に対応した制御された粗さ。

品質管理と許容差の専門知識

高度な検査

最先端の測定工具と設備を用いた寸法、位置、表面仕上げの検証。

工程監視

最初の部品から量産までのパラメータ管理を文書化し、定期的なサンプリング検査を実施。

高精度適合

精密な干渉適合や重要なシール構造に適した厳しい許容差能力。

一貫性保証

安定した繰り返し可能なプロセスにより、試作から生産まで一貫した品質を提供。

ステンレス鋼部品の代表的な用途シナリオ

流体バルブ部品

バルブ本体、シート、フィッティング、パイプコネクター 水、油、軽度の腐食性媒体、高圧システム向け。

設計の焦点:シール面の品質、ねじの精度、応力腐食耐性。

産業機器の構造部品

長期の振動やサイクル荷重下での運用を想定したサポートブラケット、マウントベース、ガイドアセンブリで、堅牢な 鋼 材料を使用。

設計の焦点:構造強度、疲労寿命、組立寸法の一致。

屋外高湿度環境用コンポーネント

雨、湿った空気、塩風にさらされるカバー、マウント、ブラケット、屋外エンクロージャー構造物。

設計の焦点:表面処理、耐候性、メンテナンス間隔。

清浄さが重要な機器部品

接点ハウジング、支持フレーム、非媒体接触部品は衛生意識の高いシステム向け。

設計の焦点:表面仕上げの品質、面取り、清掃の容易さ。

表面処理耐腐食性向上ソリューション

機械化学処理

バリ取りと面取りは組立の安全性を向上させ、滑らかな機械操作を可能にします。

研磨と微細研削は表面粗さ、結合品質、外観を向上させます。これらの改良は私たちの 品質へのこだわりを反映しています 業界基準を満たすために。

パッシベーション&保護コーティング

パッシベーション処理は、耐性膜の安定性を強化し、酸化を遅らせ、寿命を延ばします。このプロセスは私たちの 品質管理 基準。

長期の輸送と保管期間中の耐久性を確保するためのクリーニングと防錆油によってサポートされます。

特殊表面要件

マット仕上げと高光沢仕上げは、環境や機能的ニーズに基づいて選択されます。これらのニーズを理解することは私たちの企業プロフィールの一部です。

局所的な処理は、コストと性能を最適化するために重要な表面に焦点を当てています。

品質管理&国際輸出の卓越性

ZSCNCは厳格な品質チェックを伴う認証済み製造を提供し、 材料のトレーサビリティ、国際基準への準拠を実現しています。日本、アメリカ、ヨーロッパの主要顧客から信頼されています。

品質管理

認証済みのドキュメントによる材料のトレーサビリティ。各生産工程に組み込まれた重要なチェックポイントで一貫した工程管理を実現。

材料トレーサビリティ

完全な認証付きの受入バッチドキュメント。原材料から完成品までの完全な可視性を確保。

出荷前検査

サンプリングと目視検査(報告書任意)。すべての出荷品が顧客仕様に適合していることを検証。

規格遵守

国際的な材料規格と顧客の図面規則に準拠。海外の検査プロトコルと直接連携。

精密製造と輸出能力

レーザー切断を含む精密CNC加工

複雑な形状や厳しい公差に対応する先進的なCNC技術。多軸加工能力を備えた高要求用途向け。

- ✓ ステンレス鋼および特殊合金

- ✓ 表面仕上げと処理

- ✓ ラピッドプロトタイピングから量産まで対応

グローバル輸出パートナーシップ

複数大陸にわたる長期的な供給関係。安定性、保護包装、ドキュメント要件に関する顧客の懸念を深く理解。

日本

確立されたサプライヤー

日本

アクティブなパートナーシップ

ヨーロッパ

複数市場

カスタムステンレス鋼プロジェクト協力ガイド

1. 要件討議

用途、動作環境、想定寿命、注文数量範囲を定義し、プロジェクトの範囲を調整します。

2. 技術評価

材料、構造設計、許容差要求についての実現可能性調査を行い、精密CNC加工をサポートする専門的分析を実施します。

3. 見積提案

材料選択、フライス加工戦略、リードタイム見積もりを含む詳細な提案を受け取ります。

4. サンプル検証

サンプルの寸法、組み立て適合性を確認し、ターン加工工程の品質保証のためにユーザーフィードバックを収集します。

5. 本格量産

契約に基づく安定した長期供給スケジュールを設定し、一貫した納品を実現します。

主要顧客情報

- 許容差、表面仕上げ、熱処理ノートを含む図面と技術仕様書

- CNC加工と生産方法を最適化するための予測注文量とバッチスケジューリング

- 使用環境や温度、媒体タイプ、衛生基準などの特殊制約