ロボティクス:あなたのプレミアCNC加工サービスプロバイダー

ZSCNCは、ユーザーのエンゲージメントを高め、マーケティングROIを効果的に向上させるために設計された高インパクトバナーモジュールを提供します。

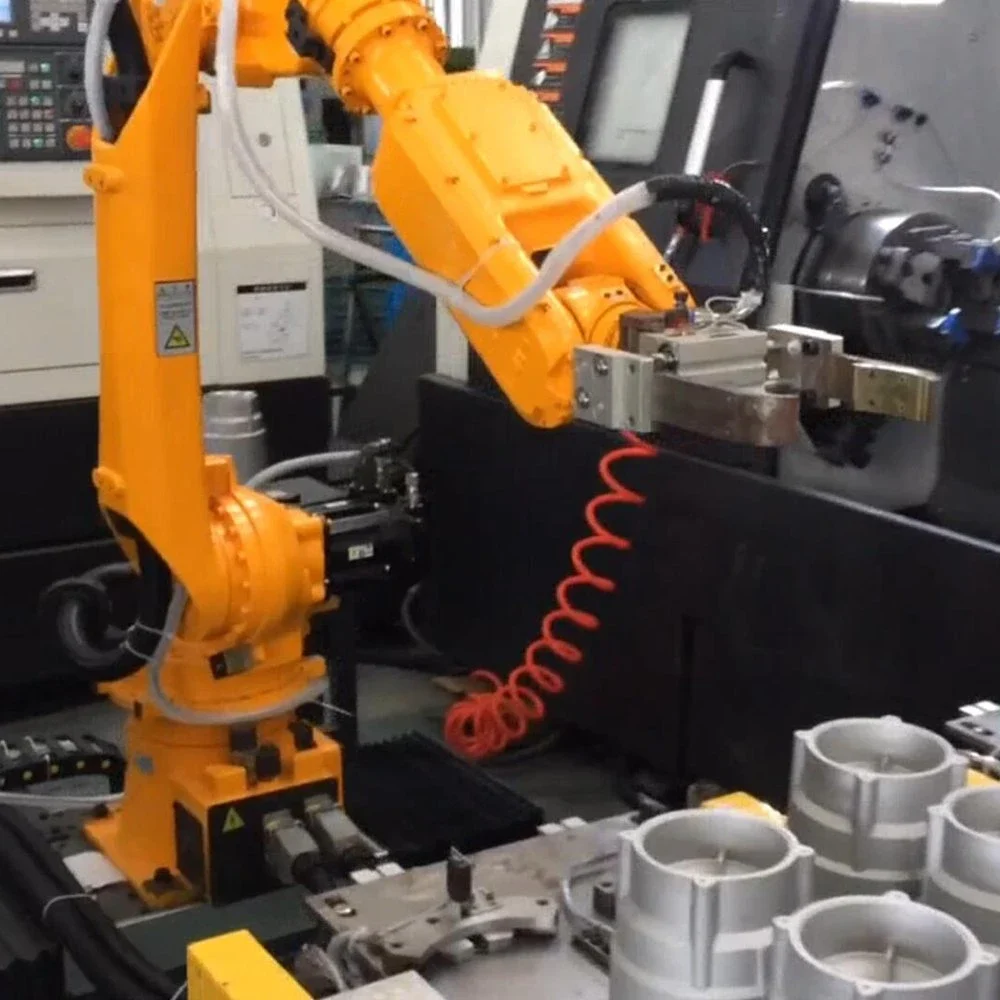

高信頼性自動化のためのロボティクス精密CNC加工

長期安定運用を目的とした自動化機器向けのカスタム高精度ロボット部品およびコア構造部品 複雑な条件下でも安定した動作を実現します。私たちの CNC加工サービス 優れた品質 と耐久性を保証します。

- ロボット関節、ギアボックスハウジング、アクチュエータ向けの高精度CNC加工

- 協働ロボット、産業用ロボット、自動化生産ライン向けのカスタム部品

- EU、米国、日本の市場要件を満たす国際標準の品質管理

- 少量検証から中規模量産まで柔軟な生産スケジュール

精度範囲

ミクロンレベルの寸法および形状公差能力の標準例

適用可能なロボットタイプ

協働、マテリアルハンドリング、溶接、SCARA、AGV、AMRの構造部品

サービスタグ

DFM評価、試作品サンプリング、量産、組立適合性管理

品質基準

EU、米国、日本の市場品質管理システムに準拠

自動化生産ニーズをサポートする迅速な実現可能性と納期評価、専門の ミリングサービス.

ロボティクスおよび自動化に特化したコンポーネント

動作および伝達構造

ジョイントハウジング、リンクアーム、スイベルマウント、取り付けフランジは、繰り返し動作下での最大の寸法安定性を考慮して設計されています。

ギアボックスシート、ベアリングサポート、伝達ブラケットは、剛性と正確な位置決めに焦点を当てており、CNC加工による最適なロボット性能を実現します。

アクチュエーションおよびエンドエフェクターサポート部品

グリッパーベース、ツール接続プレート、モジュラー交換ブロックは、軽量設計と剛性のバランスを考慮して設計されています。

溶接、材料取り扱い、組み立て用途向けのカスタムマウントは、ロボットのダイナミクスと運用柔軟性を向上させ、多くの場合CNCミリングの精度を必要とします。

制御および保護機械部品

制御キャビネットフレーム、小型サーボモジュールブラケット、センサーマウント、ケーブルルーティングシールドは、コンパクトなレイアウト向けに設計されています。

保護カバーおよびレール取り付けベースは、簡単な組み立てとメンテナンスを可能にしながら、堅牢な保護を確保します。

設計および製造のハイライト

各コンポーネントグループは、ZSCNCのCNC精度とロボティクスに特化したエキスパートエンジニアリングへのコミットメントを反映しています。寸法安定性、剛性、統合の容易さを優先し、自動化システムの厳しい要求に応えます。

ロボティクス向けに特化した材料と性能ソリューション

構造および荷重支持部品

中高強度合金鋼、焼き入れ焼き戻し鋼、疲労耐性鋼を選定し、優れた疲労寿命とねじり剛性を実現しています。

締結穴の耐摩耗性に焦点を当て、熱処理、表面硬化、精密研削などの後処理オプションを提供します。これらの部品は、厳しい公差と耐久性を実現するために高度なCNC加工を必要とすることが多いです。

軽量で高速な可動部品

アルミニウム合金と精密押出材は、高強度と低重量を兼ね備え、迅速なロボットの動作を可能にします。

設計は重量削減を重視しつつ、重要な断面や剛性を損なわないようにしています。表面仕上げには陽極酸化、ハードコート酸化、モジュール識別用のカラーコーディングを採用しています。必要な詳細や仕上げを実現するために、精密ミリング加工も頻繁に行われます。

特殊環境および安全性に関連する部品

溶接スパッタ、埃の多い環境、軽度の腐食にさらされる部品には、耐腐食性と耐摩耗性を持つステンレス鋼や特殊コーティングを使用します。

材料とコーティングの組み合わせは、過酷な運用条件下での耐久性と安全性を最適化しています。複雑な形状が必要な場合、 旋盤加工 技術は精度と品質を確保します。

ZSCNCは、特定のロボット用途に合わせたカスタム材料と工程の組み合わせを提供し、一般的な部品ソリューションではありません。

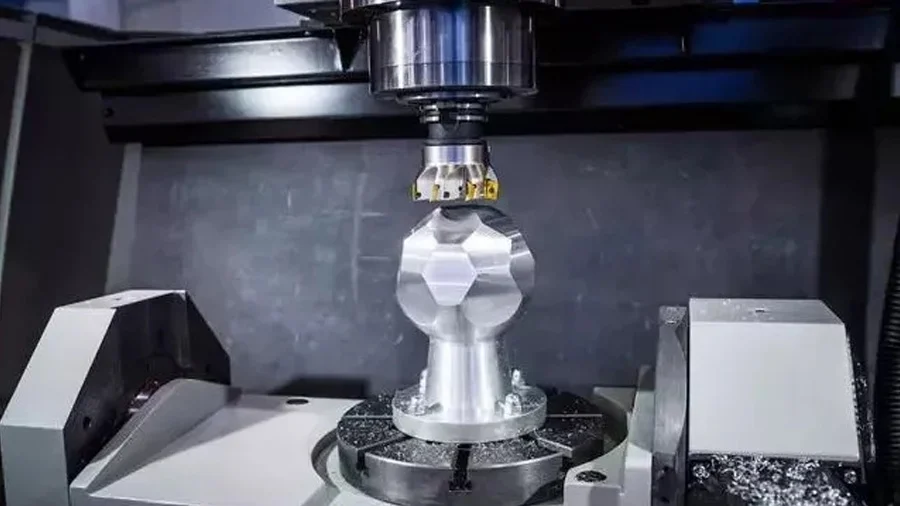

精度と工程能力

設計から出荷までのエンドツーエンドの品質保証を行い、寸法の再現性と組み立ての交換性を確保します。私たちのCNC加工の専門知識は、各段階で高い基準を保証します。

ロボットジョイントおよび位置決め面の精度

設計チェックポイント

- • きついフィッティング制御: 正確な穴、キー溝、基準面

- • バッチの均一性: 複数ユニットアセンブリ間の交換性を保証

- • 重要な許容差: ジョイントの整列に対して±0.01mmの仕様

複雑な輪郭および多面加工

生産チェックポイント

- • 多軸能力: 3-5軸 五軸加工 自由度ジョイント部品向け

- • 空間精度: 曲面ハウジングと角度付き取り付け面

- • 治具最適化: 多ステーション設定によりエラーを最小化

表面品質と操作性の滑らかさ

品質チェックポイント

- • 粗さ制御: 滑り面のRa 0.4–1.6µm

- • 操作性の滑らかさ: 高精度のミリング加工による効率的で信頼性の高いロボットの動作を実現

ロボット開発のための共同プロジェクト提供とエンジニアリングサポート

プロジェクトフェーズ

コンセプトおよび試作段階

3Dモデルと2D図面を受け入れ、ロボット構造に特化した製造性のフィードバックを提供

- 壁厚、面取り、組み立て参照点

- 簡素化された加工工程

高度なCNC加工サービスを用いた機能試作組み立てと動作テストのための限定パイロットランをサポート

エンジニアリング検証と小ロットパイロット生産

プロジェクトのスケジュールに合わせた段階的な小ロット納品により、実環境での性能を検証

- 穴位置の微調整や適合クリアランス調整を含む反復プロセスの最適化

- 量産段階を効率化するために記録されたプロセスデータ

サポートサービス

安定した量と長期供給

当社のサービスは、制御されたプロセスワークフローと検査基準を確立し、一貫した品質を保証します。

- ロボットプロジェクトのタイムラインとバッチ生産ニーズに合わせた生産スケジューリング

- ロボットOEMおよびインテグレーターのプロジェクトリズムに精通した専門知識

業界トップクラスのミリングサービスによる信頼性と精度を持ったプロトタイプから生産へのスムーズな拡大を実現

品質保証と国際的な卓越性

精密を追求した品質プロセスと実績ある専門知識により、国内外のロボットメーカーにサービスを提供

品質プロセス管理

プロセス品質管理

- • ロボット部品の重要寸法チェックリスト

- • 包括的なバッチ検査記録

- • リアルタイムのプロセス監視と制御

高度な計測と較正

- • 精密穴適合用に較正されたゲージ

- • 位置決め面および組立基準の検証

- • フィードバックループによる許容差の継続的な改善

ドキュメント化とトレーサビリティ

- • 次元証明書および 材料認証書

- • 熱処理および表面仕上げのドキュメント

- • 長期バッチ追跡性による問題解決

国際協力と納品の卓越性

グローバルクライアント基盤

要求の厳しい日本のロボットメーカーに対して、カスタマイズされたソリューションと高い品質基準を満たす実績ある専門知識。

技術コミュニケーション

明確で効果的な協力プロセスにより、国際パートナーとの連携とプロジェクトのスケジュール遵守を確保。

代表的なロボットおよび自動化アプリケーション

スマート製造生産自動化

24時間耐久性を持つ多ステーション組立、材料搬送、検査ロボットセル。サイクルタイムの安定性、ジョイント部品の寿命、組立の再現性、現場でのメンテナンスの容易さに焦点を当てている。

- 連続運転下でも安定した性能を保証する堅牢な設計

- ダウンタイムを最小化するための最適化されたジョイントの長寿命化

- 高い再現性と品質を実現する効率的な組立工程

- 迅速かつ効果的な現場メンテナンスを促進

協働ロボット工学と柔軟な生産ユニット

安全性と軽量な機械設計を重視した人間-ロボット協働。表面仕上げの品質、エッジ処理、クイックチェンジエンドエフェクターマウントを優先し、精密CNC加工によって強化。

- シームレスな人間とのインタラクションを保証する安全第一のアプローチ

- 容易な適応性と柔軟性を実現する軽量コンポーネント

- 敏感な組み立て工程に適した高品質仕上げ

- 迅速な工具交換と最小ダウンタイムを可能にするモジュール式マウント

物流・倉庫自動化

耐衝撃性を考慮した構造サポートとセンサーマウントブラケットを備えたAGVおよびAMRシャーシ。疲労耐久性とコンパクトなフットプリント最適化のために特殊なミリング加工技術を使用。

- 過酷な物流環境に耐える耐久性のあるシャーシフレーム

- 連続負荷下で長寿命を実現する最適化された構造サポート

- 信頼性の高い運用フィードバックを保証するスマートセンサーマウント

- 倉庫スペースの効率を最大化するコンパクト設計

カスタム構造設計と加工優先事項

ZSCNCは、あなたのロボットアプリケーションのニーズに合わせたカスタム構造部品を提供します。高度な旋盤加工能力を活用し、競争力のある耐久性と高精度の製造技術で自動化ソリューションを強化。