Was sind Toleranzen in der CNC-Bearbeitung?

Wenn wir über Toleranzen in der CNC-Bearbeitung sprechen, reden wir einfach darüber wie sehr ein echtes Teil vom nominalen CAD-Maß abweichen darf und trotzdem akzeptiert wird.

Für Präzisions-5-Achsen-Fräsen definieren diese Grenzen Ihre CNC-Teile Maßgenauigkeit, Kosten und Risiko.

Maßtoleranzen für 5-Achsen-Teile

Für 5-Achsen-CNC-Teile, Maßtoleranzen bestimmen die zulässige Abweichung in Größe und Lage von Merkmalen wie:

- Bohrungsdurchmesser, Schlitzbreiten, Wandstärke

- Abstände zwischen Flächen, Löchern oder Stiften

- Winkel zwischen Ebenen bei komplexer 5-Achsen-Geometrie

Beispiel:

- Nennmaß: Ø10,00 mm

- Toleranz: ±0,01 mm

- Akzeptabler Bereich: 9,99–10,01 mm

Diese Maßgrenzen sind das Kernstück von Standardtoleranzen für 5-Achs-Teile und stehen neben fortschrittlicheren geometrischen Kontrollen.

Lineare vs. geometrische Toleranzen in der Mehrachsenbearbeitung

In der Mehrachsenbearbeitung verwenden wir beides:

- Lineare Toleranzen

- Kontrollieren Größe oder Abstand (z. B. 50,00 ±0,02 mm)

- Einfach, leicht zu lesen, oft in einem Schriftfeld oder einer CNC-Toleranztabelle

- Geometrische Toleranzen (GD&T)

- Kontrollieren Form und Beziehung zwischen Merkmalen

- Verwenden Sie Symbole für Ebenheit, Position, Rechtwinkligkeit, Rundlauf usw.

- Entscheidend für komplexe 5-Achs-Oberflächen und Mehrachsen-Toleranzstapel

Geometrische Toleranzen sind das, was wirklich freischaltet 5-Achs-Bearbeitungsgenauigkeit für anspruchsvolle Komponenten in der Luft- und Raumfahrt, der Medizin und der Automobilindustrie.

Bilaterale, unilaterale und Grenzabmaße

Wir sehen typischerweise drei Arten, Größentoleranzen zu schreiben:

- Bilaterale Toleranz

- Abweichung sowohl im Plus als auch im Minus erlaubt

- Beispiel: 20,00 ±0,05 mm (Bereich: 19,95–20,05 mm)

- Unilaterale Toleranz

- Abweichung nur in einer Richtung erlaubt

- Beispiel: 20,00 +0,00/-0,05 mm (Bereich: 19,95–20,00 mm)

- Nützlich, wenn ein Teil nur kleiner sein kann (z. B. Welle in ein Lager)

- Grenztoleranz

- Nur obere und untere Grenzen angezeigt

- Beispiel: 19,95–20,05 mm ohne Nennmaß

Wir arbeiten mit allen drei, je nachdem, ob Sie mehr auf Spiel, Übermaß oder minimale Wandstärke achten.

Wie diese Konzepte auf 5-Achs-CNC-Teile angewendet werden

Bei 5-Achs-CNC-Maschinen gelten die gleichen Toleranzkonzepte, aber die Risiken sind höher weil Merkmale oft:

- In einer einzigen Einrichtung, bei zusammengesetzten Winkeln bearbeitet werden

- In 3D-Raum verbunden sind mit engen Positions- und Winkel-Toleranzen

- Empfindlich gegenüber Toleranzausgleich in CNC wenn sie in Baugruppen ausgerichtet werden müssen

Deshalb kombinieren wir bei Präzisions-5-Achs-Teilen in der Regel:

- Angemessene Standardlinear-Toleranzen für allgemeine Merkmale

- Gezielte GD&T-Kontrollen (Position, Ebenheit, Winkel-Toleranzen beim Bearbeiten) für kritische Schnittstellen

Wird richtig angewendet, ermöglichen uns diese Grundsätze der Toleranzgestaltung, zuverlässige, hochpräzise 5-Achs-CNC-Toleranzen zu liefern ohne unnötige Kosten.

Warum Standardtoleranzen für 5-Achs-Teile wichtig sind

Toleranzen sind bei 5-Achs-Bearbeitung wichtiger, weil diese Teile meist im Zentrum komplexer Systeme stehen: Turbinen, Implantate, Hochgeschwindigkeits-Spindeln, Elektronikgehäuse und sicherheitskritische Baugruppen. Wenn die Maßgenauigkeit nicht stimmt, zahlt das gesamte System den Preis.

5-Achs-Schnitt-Setup-Anzahl und Stapelung

Mit 5-Achs-CNC bearbeiten wir mehr Flächen in einem einzigen Setup. Das bedeutet:

- Weniger Spann- und Entspannzyklen

- Weniger Verschiebungsfehler

- Geringere Toleranzausgleichsfehler bei mehreren Merkmalen

Dadurch können wir eine engere „Gesamt“-Maßgenauigkeit bei komplexen Geometrien einhalten als mit herkömmlichen 3-Achs-Workflows.

5-Achs- vs. 3-Achs-Toleranzfähigkeit

Typischer Vergleich für präzise gefräste Teile (abhängig von Material, Größe und Prozesskontrolle):

| Prozess | Typische lineare Toleranz* | Winkeltoleranz* |

|---|---|---|

| 3-Achs-CNC-Fräsen | ±0,01–0,02 mm | ±0,1–0,2° |

| 5-Achs-Präzisionsfräsen | ±0,005–0,01 mm | ±0,05–0,1° |

*Referenzwerte nur zur Orientierung. Endgültige Toleranzen hängen vom Bauteil und der Einrichtung ab.

Diese engere Fähigkeit macht die 5-Achs-Bearbeitung ideal für hochpräzise CNC-Dienstleistungen, bei denen die Toleranzstapelung mehrerer Achsen kontrolliert werden muss.

Was lose Toleranzen wirklich kosten

Lose oder unkontrollierte Toleranzen bei 5-Achs-Teilen können verursachen:

- Schlechte Passungen, Lecks und Vibrationen in Baugruppen

- Ungleichgewicht und Geräusche bei hohen Drehzahlen

- Verringerte Lebensdauer von Lagern, Zahnrädern und Schneidwerkzeugen

- Nacharbeit, Ausschuss und unvorhersehbare Leistung

In Branchen wie Luft- und Raumfahrt-Bearbeitungstoleranzen, selbst kleine Abweichungen können einen Test zum Scheitern bringen oder Hardware außer Betrieb setzen.

Regulatorischer und Branchen-Druck

Globale Kunden arbeiten oft unter strengen Standards und Audits. Für viele 5-Achs-CNC-Teile müssen wir uns an folgende Standards anpassen:

- ISO- und ASME-Toleranzstandards

- Luft- und Raumfahrt (AS9100), Medizin (ISO 13485) und Automobil (IATF 16949) Erwartungen

- Dokumentierte Prozesskontrolle, Maschinenkalibrierung und CMM-Prüfung

Für Elektronik und leichte Gehäuse balancieren wir Gewicht, Platz und CNC-Teile Maßgenauigkeit, ähnlich wie bei unseren Arbeiten in der Präzision Elektronik-Bearbeitungsprojekten.

Kosten vs. Leistung: Den Sweet Spot finden

Nicht jede Funktion benötigt ultra-enge Toleranzbearbeitung. Alles auf ±0,005 mm zu treiben, erhöht die Kosten, ohne immer Mehrwert zu bieten. Unser Ansatz:

- Enge Toleranzen nur bei kritischen Schnittstellen und Hochgeschwindigkeitsmerkmalen

- Standardtoleranzen für nicht-kritische Flächen und kosmetische Bereiche

- Klare CNC-Toleranzdiagramm-Richtlinien während der DFM-Überprüfung

Auf diese Weise halten wir Ihre Standardtoleranzen für 5-Achs-Teile realistisch, kontrollieren die Kosten und liefern dennoch die Leistung, für die Sie entworfen haben.

Standardtoleranzen für 5-Achs-CNC-Teile

Wenn wir über Standardtoleranzen für 5-Achs-CNC-TeileWir arbeiten in der Regel in einem praktischen, wiederholbaren Bereich, der Genauigkeit, Kosten und Lieferzeit ausbalanciert.

Typische Standardtoleranzbereiche

Für die meisten 5-Achs-Fräsarbeiten ist eine realistische allgemeine Maßtoleranz wie folgt:

- ±0,005–0,01 mm (±5–10 μm) bei kritischen Merkmalen auf stabilen Materialien

- ±0,02–0,05 mm bei nicht-kritischen oder größeren Abmessungen

Diese Werte setzen eine gut kalibrierte Maschine, ordnungsgemäße Spannvorrichtungen und eine kontrollierte Umgebung voraus, wie wir sie in unseren eigenen Hochpräzisions-5-Achs-Bearbeitungsanlagen verwenden.

ISO 2768 Toleranzklassen in der 5-Achs-Bearbeitung

Wenn Sie nichts anderes angeben, verwenden viele Werkstätten standardmäßig ISO 2768 für „allgemeine Toleranzen“:

- ISO 2768-m (mittel) – üblich für allgemeine bearbeitete Teile

- ISO 2768-f (fein) – verwendet für engere, Präzisionskomponenten

Für 5-Achs-Teile ist ISO 2768-f oft die bessere Wahl, wenn Ihr Teil komplexe Freiformflächen, mehrachsige Bohrungen oder kritische Schnittstellen aufweist.

IT-Grade für Passungen

Für sehr enge Passungen und Präzisionsbaugruppen betrachten wir IT (Internationale Toleranz) Grade:

- IT09–IT07 – typisch für hochwertige bearbeitete Teile

- IT07–IT05 – hochpräzise Passungen, Schiebepassungen, geführte Bewegung

- IT05–IT01 – Ultrapräzision, erfordert normalerweise Schleifen, Läppen oder Honen

Bei 5-Achs-Teilen können wir oft IT07–IT05 direkt durch Bearbeitung an wichtigen Merkmalen erreichen und dann eine sekundäre Endbearbeitung hinzufügen, wenn Sie IT01–IT03 in bestimmten Zonen benötigen.

Standard-Winkeltoleranzen in 5-Achsen

Die Winkelgenauigkeit ist bei mehrachsigen Teilen sehr wichtig:

- Standardwinkelabweichung: ±0,1°–±0,2° für allgemeine Oberflächen

- Enge Winkelabweichung: ±0,02°–±0,05° bei kritischen Flächen, gewinkelten Löchern und Sitzflächen

Gute 5-Achs-Maschinen mit ordnungsgemäßer Rotationskalibrierung und Messtechnik können kleine Einschlusswinkel und Verbundwinkel konsequent einhalten.

Oberflächenfinish vs. Enge Toleranzen

Enge Toleranzen und Oberflächenfinish gehen Hand in Hand. Typische Bereiche:

- Ra 1,6–3,2 µm – allgemein bearbeitete Oberflächen

- Ra 0,8–1,6 µm – präzise funktionale Oberflächen

- Ra 0,2–0,4 µm – Dichtflächen, optische oder medizinische Zonen (erfordern in der Regel Polieren oder Schleifen)

Wenn Sie sehr enge Toleranzen verlangen, können Sie erwarten strengeres Oberflächenfinish, mehr Prozessschritte und zusätzliche Inspektionen.

Typische Toleranzen nach Branche

Verschiedene Branchen setzen Toleranzgrenzen auf unterschiedliche Weise:

- Luft- und Raumfahrt:

- Abmessungen: oft ±0,005–0,02 mm auf Schnittstellen und Lochpositionen

- Winkel: so eng wie ±0,02°–0,05° auf Passflächen und Klingenprofile

- Medizin (Implantate, chirurgische Werkzeuge):

- Abmessungen: ±0,005–0,01 mm auf Implantate, Passflächen und kleine Geometrien

- Oberfläche: sehr sauber geringer Ra-Wert um Gewebereizungen zu vermeiden und die Reinigung zu erleichtern; siehe, wie wir dies bei unseren medizinischen Fertigungsprojekten handhaben

- Automobilindustrie:

- Abmessungen: oft ±0,01–0,05 mm je nach Sicherheits-/Motorenkomponenten vs. Strukturteilen

- Hochvolumen-Teile priorisieren Wiederholbarkeit, was wir in unseren Automobil-Fertigungsdienstleistungen ansprechen

Wann Standard- vs. individuelle enge Toleranzen verwenden

Verwendung Standardtoleranzen wann:

- Das Merkmal ist nicht kritisch (Abdeckungen, nicht passende Flächen, kosmetische Bereiche)

- Das Teil läuft nicht mit hoher Geschwindigkeit oder unter schwerer Belastung

- Kosten und Lieferzeit sind wichtiger als extreme Präzision

Spezifizieren benutzerdefinierte enge Toleranzen wann:

- Das Merkmal ist Teil einer Präzisionsbaugruppe, Dichtfläche oder Ausrichtungsschnittstelle

- Das Teil läuft bei hoher Geschwindigkeit, hoher Last oder sicherheitskritisch (Luft- und Raumfahrt, Medizin, Antriebsstrang)

- Sie benötigen wiederholbare Positionierung und Bewegung (Robotik, Aktuatoren, Führungen)

In der Praxis ist es am besten, nur wirklich kritische Merkmale eng zu haltenund den Rest in den Standard-ISO-2768-Bereichen zu belassen. So halten wir Ihre 5-Achs-Teile genau, ohne sie unnötig teuer zu machen.

Faktoren, die Toleranzen in der 5-Achs-Bearbeitung beeinflussen

Wenn wir über Standardtoleranzen für 5-Achs-Teileist die eigentliche Grenze nicht nur die Maschinenspezifikation – es ist das gesamte System: Material, Einrichtung, Werkzeuge und Umgebung. Folgendes steuert tatsächlich, wie eng wir gehen können.

Material & Wärmeausdehnung

Verschiedene Materialien bewegen sich stark mit der Temperatur, und das wirkt sich direkt auf 5-Achs-CNC-Toleranzen aus:

- Aluminium und Kunststoffe dehnen sich stärker aus als Stahl oder Titan.

- Große Teile oder dünnwandige Teile „atmen“ bereits bei einer kleinen Temperaturänderung.

- Kühlmitteltemperatur und Schnittwärme können die Abmessungen während der Bearbeitung verändern.

Für hochpräzise Arbeiten stimmen wir das Materialverhalten mit dem richtigen Prozess ab und verwenden bei Bedarf stabile technische Kunststoffe wie PEEK or PTFE mit bekannten thermischen Eigenschaften in unserem Materialbearbeitungs-Workflow.

Bauteilgeometrie & Merkmalskomplexität

Komplexe 5-Achsen-Geometrien erschweren die Einhaltung von Toleranzen:

- Tiefe Hohlräume, langreichende Taschen und dünne Wände sind anfälliger für Vibrationen und Verformungen.

- Freiformflächen und Mehrwinkelmerkmale machen Geometrische Toleranzen (Position, Profil, Rundlauf) empfindlicher.

- Je mehr gleichzeitige Achsenbewegungen in einem Merkmal stattfinden, desto wichtiger werden Maschinensteifigkeit und Strategie.

Wir kombinieren in der Regel intelligente Werkzeugwege, gestufte Grob- und Feinbearbeitung sowie lokale Restbearbeitung, um die Maße bei komplexen 5-Achsen-Teilen zu stabilisieren.

Werkzeugverschleiß, Werkzeugaufnahme & Spindelstabilität

Werkzeugtechnik treibt direkt an 5-Achs-Bearbeitungsgenauigkeit:

- Lange, kleine Durchmesser Werkzeuge biegen sich mehr und verschleißen schneller.

- Schlechte Werkzeughalter, Laufspiel oder schmutzige Passungen beeinträchtigen die präzise Toleranzbearbeitung.

- Spindellager und thermisches Wachstum im Spindel beeinflussen sowohl Größe als auch Oberfläche.

Um CNC-Teile Maßgenauigkeit eng, konzentrieren wir uns auf:

- Hochwertige Halter und ausgewogene Werkzeuge

- Kurze Werkzeugüberstände, wo immer möglich

- Geplante Werkzeugwechsel bei kritischen Merkmalen

Maschinenkalibrierung, Abtastung & Kompensation

Für hochpräzises 5-Achs-Fräsen ist Kalibrierung unverzichtbar:

- Kinematische Kalibrierung richtet die Drehachsen mit den Linearbeinen aus.

- Das Abtasten an der Maschine ermöglicht es uns, Arbeitsversätze sowie Werkzeuglänge/-radius automatisch zu korrigieren.

- Thermische Kompensation passt das Wachstum der Maschine bei langen Laufzeiten an.

Wir verwenden Abtastung und Kompensation im laufenden Betrieb, sodass die Maschine sich selbst korrigiert, anstatt sich nur auf manuelle Anpassungen oder Nachbearbeitungen zu verlassen.

Werkstattumgebung & Temperaturkontrolle

Man kann keine Mikrometer in einer schlechten Umgebung anstreben:

- Temperaturschwankungen in der Werkstatt verändern direkt CNC-Toleranzen am Werkstück.

- Ziehvorgänge, Sonnenlicht auf die Maschine oder heiß aufgestaute Späne verursachen alle Variationen.

- Stabiles Klima + stabiles Kühlmittel = wiederholbarere 5-Achs-Teile.

Für enge Toleranzarbeiten halten wir einen kontrollierten Temperaturbereich sowohl um die Maschinen als auch im Mesbereich ein.

Prozessparameter & Schnittstrategie

Vorschub, Drehzahlen und Werkzeugwege bestimmen, wie nah wir an die Zeichnung kommen:

- Schweres Grobfräsen → mehr Hitze und Verzug → gröbere Toleranz.

- Leichte Feinbearbeitungspassagen → glattere Schnitte und stabilere Maße.

- Aufwärtsfräsen, konstant eingreifende Werkzeugwege und richtige Schrittweiten verbessern sowohl die Genauigkeit als auch die Oberflächenqualität.

Wir unterteilen die Zyklen oft in Grob-, Semi-Finish- und Finish-Bearbeitung, insbesondere bei GD&T für 5-Achs-Teile fordert enge Form- und Profildimensionen.

Kostenimpact ultra-enger Toleranzen

Jeder Mikrometer kostet Geld. Das Verengen der Toleranzen beeinflusst:

- Bearbeitungszeit: mehr Durchgänge, geringere Vorschubgeschwindigkeit, mehr Messungen.

- Werkzeugkosten: Premium-Werkzeuge, häufigere Werkzeugwechsel.

- Inspektionszeit: mehr CMM-Prüfungen und Dokumentation.

- Ausschussrate: weniger Spielraum für Abweichungen.

Unsere Regel:

- Verwendung enge Toleranzen nur dort, wo Funktion oder Montage es erfordern (Lagerpassungen, Dichtflächen, Präzisionsbohrungen).

- Behalten Standardtoleranzen für nicht-kritische Bereiche um Kosten und Lieferzeiten für Ihre 5-Achs-CNC-Projekte zu kontrollieren.

Wenn Sie uns Ihre Zeichnungen schicken, markieren wir oft, wo Toleranzen ohne Beeinträchtigung der Funktion erweitert werden können – das ist der schnellste Weg, um den optimalen Kompromiss zwischen Präzision und Kosten bei 5-Achs-gefertigten Teilen zu erreichen.

Wie man enge Toleranzen in Ihren Designs festlegt und erreicht

Wählen Sie realistische Standardtoleranzen für 5-Achs-Teile

Beginnen Sie mit der Funktion, nicht mit „so eng wie möglich“. Für die meisten Präzisions-5-Achs-CNC-Teile bieten Standardtoleranzen wie ±0,01–0,02 mm bei nicht-kritischen Maßen eine hervorragende geometrische Genauigkeit der CNC-Teile, ohne die Kosten in die Höhe zu treiben.

Um realistische 5-Achs-CNC-Toleranzen zu gewährleisten:

- Verwenden Sie Standardtoleranzen für allgemeine Merkmale (Bohrungen, Vorsprünge, Taschen)

- Nur dort enger tolerieren, wo Passung, Abdichtung oder Bewegung es erfordern (Lager, Schnittstellen, Strömungspfade)

- Teilen Sie eine einfache CNC-Toleranztabelle oder -übersicht anstelle von wiederholten Notizen auf der Zeichnung

Wenn Ihre Toleranz stark vom Materialverhalten abhängt, prüfen Sie unsere Bearbeitungs- Materialauswahl- und Eigenschaftsleitfaden bevor Sie die Werte festlegen.

Verwenden Sie GD&T korrekt auf 5-Achs-Zeichnungen

GD&T für 5-Achs-Teile sollte die Funktion steuern und Überbestimmungen vermeiden:

- Definieren Sie klare, funktionale Bezugspunkte, die mit der Befestigung des Teils an der 5-Achs-Maschine übereinstimmen

- Verwendung Position, Profil und Orientierung Kennzeichnungen anstelle von gestapelten linearen Maßen

- Halten Sie Bonus-Toleranz und Bezugspunkt-Priorität einfach, damit Inspektion und CMM-Programme robust bleiben

Sauberes GD&T ist der schnellste Weg, um eine konsistente Genauigkeit der 5-Achs-Bearbeitung über mehrere Chargen zu gewährleisten.

Priorisieren Sie kritische gegenüber nicht-kritischen Merkmalen

Nicht jede Oberfläche benötigt enge Toleranzbearbeitung:

- Marke kritische Merkmale (Verschmelzungsflächen, Bohrungen, Dichtungsrillen, Turbinen- oder Laufradflächen) mit engeren GD&T

- Entspannen Sie nicht kritische Oberflächen (Abdeckungen, kosmetische Bereiche, Freiraumtaschen) auf Standardtoleranzen für 5-Achs-Teile

- Kennzeichnen Sie dies deutlich in einer Toleranz oder farbcodierten Modell, wenn möglich

Dies hält die Kosten unter Kontrolle und konzentriert die Prozessfähigkeit dort, wo es zählt.

Kombinieren Sie Bearbeitung mit sekundärem Finish

Für ultra-enge Merkmale, die über die normale Präzision der 5-Achs-Fräsbearbeitung hinausgehen, machen wir oft:

- Raupen/Finish auf 5-Achs, dann schleifen, honen, polieren, reiben oder EDM der endgültigen Oberflächen

- Lassen Sie eine kleine, kontrollierte Materialreserve für den Finish-Prozess

- Vereinbaren Sie, welche Maße durch Bearbeitung vs. Finish gehalten werden

Dieser Ansatz ist üblich bei Luft- und Raumfahrt-Bearbeitungstoleranzen und bei der Bearbeitung von Medizinprodukten, bei denen Mikrometer eine Rolle spielen.

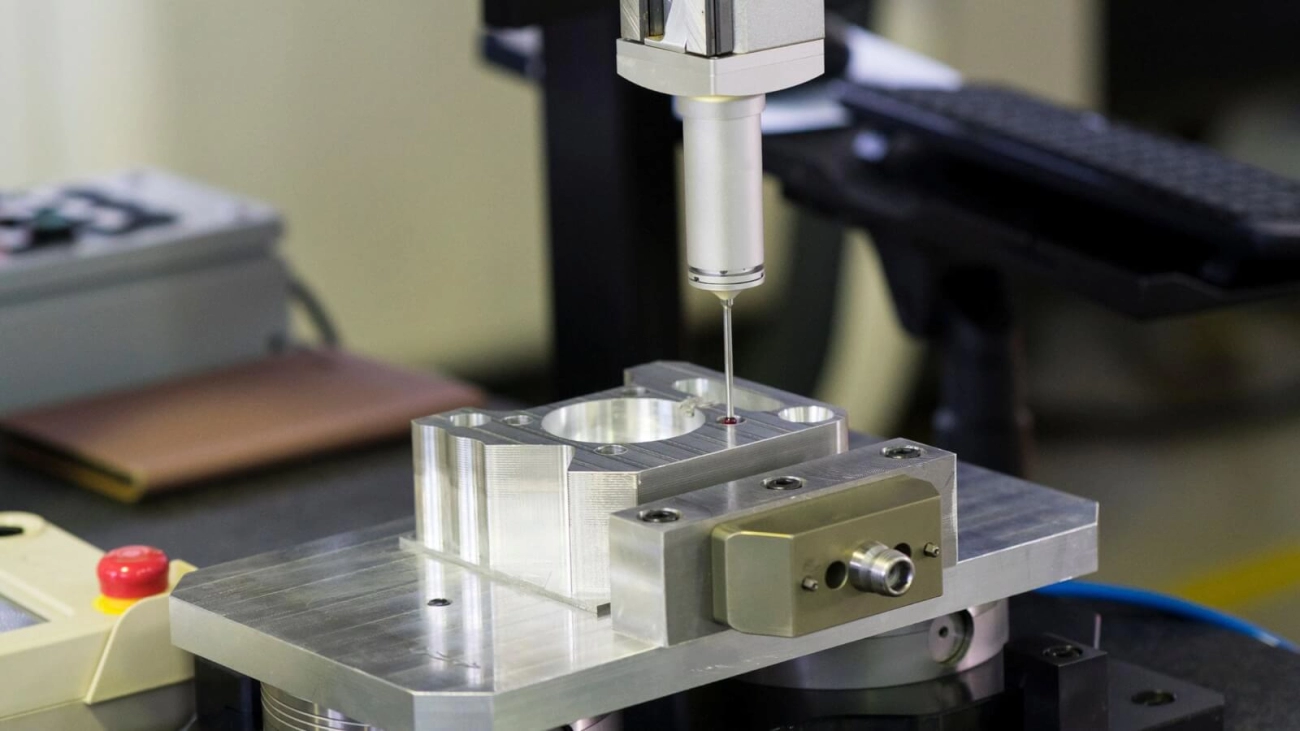

Verwenden Sie die richtigen Inspektionsmethoden für enge Toleranzen

Wenn Toleranzen schrumpfen, muss die Inspektion Schritt halten:

- Verwendung CMM-Inspektion für enge Toleranzen bei komplexer 5-Achs-Geometrie und GD&T-Angaben

- Verwenden Sie optisches oder Laserscanning für Freiformflächen und verschmolzene Radien

- Verwenden Sie maschineneigene Messungen für Zwischenkontrollen und zur Reduzierung der Toleranzausgleichs in CNC

Richten Sie Ihren Inspektionsplan immer an Ihrer Zeichnung mit GD&T aus, damit es bei der Abnahme keine Diskussion gibt.

Design- & DFM-Tipps für stabile 5-Achs-Toleranzen

Um das Design für die Fertigung zu verbessern und die Toleranzen stabil zu halten:

- Vermeiden Sie sehr dünne Wände und tiefe, schmale Taschen, in denen Werkzeuge ablenken

- Fügen Sie großzügige Fasen und Zugang für Standardfräser hinzu

- Halten Sie Bezugspunkte steif und leicht mit der Spindel erreichbar

- Versuchen Sie, Teile so zu gestalten, dass sie in ein oder zwei 5-Achs-Einrichtungen vollständig bearbeitet werden können

Diese Entscheidungen verbessern direkt die erreichbare 5-Achs-Bearbeitungsgenauigkeit und Wiederholbarkeit.

Arbeiten Sie frühzeitig mit Ihrem Bearbeitungspartner zusammen

Die besten Toleranzresultate ergeben sich aus frühzeitiger Teamarbeit:

- Teilen Sie 3D-Modelle, Zeichnungen und Ihre funktionalen Anforderungen im Voraus

- Bitten Sie uns, riskante Maße zu kennzeichnen und robustere Standardtoleranzen für 5-Achs-Teile vorzuschlagen

- Stimmen Sie sich vor der Produktion auf Prüfberichte, Messmethoden und Stichproben ab

Wenn Sie bereits eine Vorstellung vom Design haben, können Sie ein Angebot mit Ihren Toleranzanforderungen anfordern und wir antworten mit praktischen Optionen zu Kosten, Verfahren und erreichbarer enge Toleranzbearbeitung.

Häufige Fallstricke bei der Toleranzspezifikation und -kontrolle in der 5-Achs-Bearbeitung

Zu enge Toleranzen dort, wo sie nicht benötigt werden, übermäßig festlegen

Einer der schnellsten Wege, die Kosten und die Lieferzeit zu erhöhen, besteht darin, ultra-enge Toleranzen bei nicht-kritischen Merkmalen anzugeben. Nicht jede Tasche, Fase oder kosmetische Oberfläche benötigt ±0,005 mm.

Wenn wir 5-Achs-CNC-Teile anbieten, fragen wir immer:

- Beeinflusst dieses Merkmal die Funktion, Abdichtung oder Passung?

- Ist es eine Paarungs- oder Positionierungsfläche?

Wenn nicht, halten wir es bei Standardbearbeitungstoleranzen. Das hält Ihren Preis vernünftig, während kritische Leistung geschützt bleibt.

Materialverhalten und Anisotropie ignorieren

Metalle und Kunststoffe verhalten sich nicht gleich, sobald sie die Maschine verlassen. Aluminium, Stahl und Kunststoffe wie POM oder ABS bewegen sich unterschiedlich bei Spannungsabbau und Temperatur. Zum Beispiel können dünne Wände bei Aluminium oder anisotropen Kunststoffteilen nach der Bearbeitung verschieben.

Wenn wir Materialien aus unserem metallischen CNC-Bearbeitungsbereich or Kunststoffmaterialien-Linieempfehlen, berücksichtigen wir:

- Thermische Ausdehnung

- Innere Spannungen und Verformungen

- Faserorientierung oder Anisotropie (bei einigen Kunststoffen)

Unterschätzung von Rüst-, Spann- und Validierungsprozessen

5-Achsen-Maschinen reduzieren die Rüstzeiten, aber komplexe Teile benötigen dennoch intelligente Spannvorrichtungen und Validierungen. Präzisionsbearbeitung mit engen Toleranzen erfordert:

- Starre, wiederholbare Spannvorrichtungen

- Korrekte Teileausrichtung für jedes kritische Merkmal

- Verifizierungsdurchläufe und Prüfungen während des Prozesses

Wenn die Spannvorrichtung oder das Setup nicht absolut stabil ist, kann selbst die beste 5-Achsen-Maschine die Toleranzen nicht einhalten, die Sie vorgegeben haben.

Missverständnisse zwischen Konstruktion und Fertigung

Viele Toleranzprobleme entstehen durch Zeichnungen, die nicht mit der realen Fertigung übereinstimmen. Häufige Probleme:

- Kein klares Bezugssystem

- Verschiedene oder unklare GD&T-Symbole

- Toleranzen, die sich widersprechen

Wir setzen uns für eine frühzeitige technische Überprüfung ein: Wir gehen Ihre CAD/Zeichnungen gemeinsam durch, stimmen kritische Merkmale ab und bestätigen, welche Toleranzen wirklich für Montage und Funktion erforderlich sind.

Wie ein robuster Prozess Nacharbeit und fehlerhafte Teile vermeidet

Der Weg, um Ausschuss, Nacharbeit und verspätete Lieferungen zu vermeiden, ist ein stabiler, wiederholbarer Prozess, nicht nur eine „enge Maschine“. Unser Ansatz:

- Definieren Sie realistische Toleranzen und GD&T im Voraus

- Wählen Sie das richtige Material und die passende Bearbeitungsstrategie

- Verwenden Sie In-Prozess-Überprüfung und Endkontrolle (CMM, Messgeräte)

- Sichern Sie bewährte Einstellungen für Wiederholaufträge

So halten wir 5-Achs-Teile innerhalb der Spezifikation, Charge für Charge, ohne unerwartete Kosten oder fehlerhafte Baugruppen auf Ihrer Seite.